Skinnesveising

Innhold

- 1 Innledning

- 2 Matrialtekniske forutsetninger

- 3 Aluminiotermisk skjøtsveising

- 4 Elektrisk motstandssveising

- 5 Valg av sveisemetode for skjøtsveising

- 6 Påleggsveising/reparasjonssveising

- 7 Litteraturhenvisninger

1 Innledning

Fra begynnelsen av jernbanens historie ble skinnene forbundet med hverandre ved hjelp av lasker. Det er dette som er opphavet til den nostalgiske ”kadunk-kadunk”-lyden. Allerede på begynnelsen av dette århundret ble de første jernbaneskinner skjøtet sammen med hjelp av aluminiotermisk sveising i Tyskland.

Mot slutten av 1930-tallet startet man forsiktig med å sveise sammen skinner i Norge. Pga. skinnenes utvidelse og faren for utknekking ble ikke skinnene sveist sammen til lengre lengder enn 30-40 meter. På 1950-tallet ble det for første gang gjort forsøk med kontinuerlig sammensveiste skinner.

Det helsveiste sporet uten åpne skjøter har ført til lavere vedlikeholds-kostnader, bedre komfort, og større sikkerhet. I løpet av 60, 70 og 80-tallet ble skinnene på alle hovedstrekninger i Norge sveist sammen til helsveist spor. I dag er over 95% av Jernbaneverkets hovedspor helsveist

I dag anvendes følgende sveisemetoder for skjøtsveising av skinner:

- Aluminiotermisk sveising (“thermit”)

- Elektrisk motstandssveising

- Stasjonær

- Mobil

- Elektrisk lysbuesveising (formsveising)

Tidligere ble det også sveist skinner med autogensveising (oksygen / acetylengass). Denne metoden ble forlatt på 60-tallet.

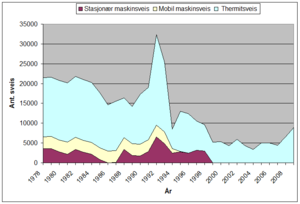

Det blir utført ca. 5000 til 10 000 skjøtsveiser pr. år i Norge fordelt på aluminiotermisk sveising og elektrisk motstandssveising. Elektrisk lysbuesveising blir bare benyttet i enkelte tilfeller ved sveising av sporveksler pga. plassproblemer. Figur 5.1 viser antall skjøtsveis med fordeling på ulike sveisemetoder fra 1978 til 2009.

Vi ser at antall skjøtsveiser har hatt en synkende tendens. Dette skyldes flere faktorer, bl.a. er man i dag ferdig med å helsveise alle strekninger i Norge og har gjennomført en omfattende skinnefornyelse. Når det bygges nye spor i dag legges det dessuten mer vekt på å bruke lengre skinnelengder enn tidligere. De siste årene er det imidlertid en økning i antall skjøtsveis. Dette har sammenheng med en kraftig økning i vedlikeholdsinnsatsen på sporene våre.

2 Matrialtekniske forutsetninger

Sveising innebærer store termiske påkjenninger for materialene som skal sveises sammen. Den hurtige avkjølingen etter sveising medfører store spenninger og fare for herding og sprekkdannelser. I karbon-manganstål er det sammensetning og andel av legeringselementer som bestemmer sveisbarheten.

| Gml. navn | EN 13674-1 | Rm (N/mm2) | Kjemisk sammensetning (% av masse - solid) | |||||

|---|---|---|---|---|---|---|---|---|

| C | Mn | Si | Cr | Pmax | Smax | |||

| 700 | R200 | 680-830 | 0,38-0,62 | 0,65 -1,25 | 0,13- 0,60 | (-) | 0,04 | 0,04 |

| 900A | R260 | 880-1030 | 0,60 -0,80 | 0,65 -1,25 | 0,13-0,60 | (-) | 0,03 | 0,03 |

| 900B | R260Mn | 880-1030 | 0,53-0,77 | 1,25 -1,75 | 0,15-0,60 | (-) | 0,03 | 0,03 |

| 1100 | R320Cr | > 1080 | 0,58-0,82 | 0,75-1,25 | 0,48-1,12 | 0,75-1,25 | 0,025 | 0,03 |

| (-) | R350HT | > 1175 | 0,70-0,82 | 0,65-1,25 | 0,13-0,60 | (-) | 0,025 | 0,03 |

| (-) | R350LHT | > 1175 | 0,70-0,82 | 0,65-1,25 | 0,13-0,60 | 0,0-0,30 | 0,025 | 0,03 |

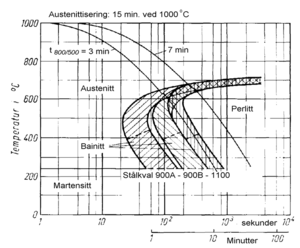

Tabell 5.1 viser stålkvaliteter for skinner. Alle med unntak av 12-14% Mn har perlittisk mikrostruktur i brukstemperatur. Ved sveising av disse kvalitetene er det avgjørende at avkjølingstiden etter sveising er tilstrekkelig lang for at fullstendig omvandling fra austenitt til ferritt/perlitt skal kunne finne sted. Under de vekslende belastninger som skinner blir utsatt for kan vi ikke akseptere sprø martensittstruktur (herdestruktur).

Forvarming

Vi ser at skinnestål har langt høyere andel av legeringselementer enn vanlig konstruksjonsstål, noe som tilsier at skinner har dårligere sveisbarhet enn konstruksjonstål. Ved sveising av skinner er det derfor nødvendig med forvarming/ettervarming og stor varmetilførsel under sveising for at avkjøling i varmepåvirket sone skal skje langsomt.

350HT

Kvaliteten R260 i tabell 5.1 finnes også i ”hodeherdet” utgave. Denne kvaliteten som benevnes 350HT er altså en standard R260-skinne hvor skinnehodet er varmebehandlet på en slik måte at vi får en perlittstruktur hvor avstanden mellom ferritt og cementittlamellene er mindre enn etter normal avkjøling. Dette fører til økt hardhet og slitestyrke i skinnehodet, men kan gi opphav til problemer med store hardhetsforskjeller i varmepåvirket sone etter sveising.

12-14% Mn

12-14% Mn er en stålkvalitet som bare anvendes i helstøpte skinnekryss. Denne kvaliteten (som også benevnes ”Hadfield”-stål) har en austenittisk struktur ved brukstemperatur. Mens det ved sveising av perlittiske skinnestål er viktig med forvarming og høy varmetilførsel skal 12-14 Mn sveises kaldt, dvs. med liten varmetilførsel. Årsaken er at høy temperatur over lang tid fører til karbidutskilling på austenittkorngrensene. Dette medfører sprøtt materiale med rissdannelser.

2.1 Nødvendig avkjølingstid

TTT-diagram

| Skinnekvalitet | t800 - 500 [sekunder] | temp. fullst. perlitt [°C] |

|---|---|---|

| R200 | 50 | 560 |

| R260 | 50 | 555 |

| R260Mn | 130 | 562 |

| R320Cr | 210 | 580 |

| Sveisemetode | t 800 - 500 [sekunder] |

|---|---|

| Aluminiotermisk sveising | ca. 720 |

| Elektrisk motstandssveising med ettervarme | ca. 360 |

| Elektrisk motstandssveising uten ettervarme | ca. 180 |

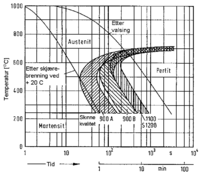

Avkjølingstiden fra 800 - 500°C som er nødvendig for at vi skal få full omvandling til perlitt / ferritt kan leses av et TTT-diagram (tid-temperatur-transformasjonsdiagram). Figur 5.19 viser et TTT-diagram for skinnestål. Den minste tiden som er nødvendig for å gjennomløpe tidsintervallet 800-500°C er vist i tabell 5.2.

I tabell 5.3 finner vi avkjølingstiden for vi kan regne med etter skjøtsveising av skinner. Tidene er omtrentlige og vil variere med bl.a. skinneprofil, valg av sveiseparametere og temperaturforhold på sveisestedet. Vi ser at avkjølingshastigheten etter aluminiotermisk sveising er så lav at det ikke er noen fare for herding i varmepåvirket sone dersom sveiseprosedyrene følges. For elektrisk motstandssveising ser vi at det er nødvendig med ettervarming ved sveising av mikrolegerte skinner (R320Cr og 1200).

Ved skjøtsveising av skinner er det altså mulig å velge prosedyrer / sveiseparametere som gjør det mulig å sveise alle aktuelle skinnekvaliteter uten fare for dannelse av martensittstruktur i varmepåvirket sone. Når det gjelder påleggsveising/reparasjonsveising som utføres med elektrisk lysbue er situasjonen en annen. Her er det svært vanskelig i praksis å unngå martensitt i varmepåvirket sone ved sveising på mikrolegerte skinner. (R320Cr/1200). I følge Jernbaneverkets prosedyrer skal man ha en forvarmingstemperatur på 450°C og en arbeidstemperatur på 400°C ved påleggsveising på disse materialene. Både laboratorietester og praktiske forsøk viser at forvarmetemperatur / arbeidstemperatur skal være min. 550/500 °C dersom man skal unngå martensitt. Så høye forvarme / arbeidstemperaturer er imidlertid svært vanskelig å holde under praktisk sveising i sporet.

3 Aluminiotermisk skjøtsveising

I Norge ble aluminiotermisk sveising av skinner innført på begynnelsen av 1960 - tallet. Selv om det bare er gjort små forandringer i sveisemetoden er det i dag fortsatt den dominerende sveisemetode for skjøtsveising av skinner i spor. Hvert år blir det utført mellom 5 og 10 000 skjøtsveiser i spor med denne metoden ved Jernbaneverket. Dette utgjør i dag nesten 100 % av samtlige skjøtsveiser i sporet.

Den aluminiotermiske sveisemetoden kjennetegnes ved at den er svært fleksibel og er lite avhengig av kostbart utstyr sammenlignet med andre sveisemetoder. Det er imidlertid en operatøravhengig metode som krever at sveiserne følger en fastlagt prosedyre nøye for å unngå sveisefeil.

3.1 Den aluminiotermiske prosess

Mot slutten av forrige århundre oppdaget Professor Hans Goldschmidt i Tyskland at det var mulig å fremstille rene tungmetaller ved hjelp av metalloksyder og aluminium. Grunnlaget for denne prosessen er aluminiumets sterke affinitet til oksygen som gjør det til et svært effektivt reduksjonsmiddel. Prosessen kalles også gjerne "thermit" - prosessen.

Den aluminiotermiske prosess skjer ved antenning av en pulverisert blanding av metalloksyd og aluminium i en digel. Det skjer en redoksreaksjon hvor metalloksydet reduseres til rent metall og aluminiumet oksyderes til aluminiumoksyd.

En avgivelse av oksygen fra et metalloksyd krever energi mens oksydasjon av et metall frigir energi. Pga. aluminiumets sterke affinitet til oksygen blir det frigitt mer energi ved oksydasjon av aluminiumet enn det trengs for reduksjon av metalloksydet, slik at det totalt sett blir frigjort energi ved en aluminiotermisk prosess.

metalloksyd + aluminium → metall + aluminiumoksyd + energi

Energien som blir frigjort fører til en sterk varmeutvikling slik at metallet og aluminium oksydet smelter og kan tappes ut av digelen og ned i en støpeform. Varmemengden som blir utviklet er avhengig av hvor mye energi som skal til for å redusere de enkelte metalloksyder. I tabell 5.4 er det angitt nødvendig energimengde for reduksjon av en del kjente metalloksyder, samt energimengden som blir frigjort ved oksydasjon av aluminium.

| Metalloksyd | Energi som brukes for reduksjon av 1 mol (kJ) | Energi som frigjøres ved oksydasjon av 1 mol Al203 (kJ) | Frigjort energi ved Alu-termisk reaksjon /mol (kJ) |

|---|---|---|---|

| CuO | 155 | 1207 | |

| NiO | 240 | 954 | |

| Fe2O3 | 826 | 1674 | 848 |

| Mn2O3 | 957 | 717 | |

| Cr2O3 | 1130 | 544 |

Vi kan sammenligne den aluminiotermiske reaksjon med andre oksydasjonsforløp som f.eks. forbrenning av kull. Kullet tar det nødvendige oksygenet fra luften, mens aluminiumet tar oksygenet fra et metalloksyd.

I starten ble den aluminiotermiske prosess brukt til fremstilling av karbonfrie metaller som krom, kobber og jern. Rundt århundreskiftet ble prosessen tatt i bruk for sveising av skinner, først sporveisskinner og i 1920 - årene jernbaneskinner. Sveising av skinner er i dag det klart største anvendelsesområde for den aluminiotermiske prosess.

Andre anvendelsesområder er reparasjon og sveising av store konstruksjonselementer som f.eks. skipsaksler, og sveising av kobberkabler.

3.2 System for skjøtsveising av skinner

Aluminiotermisk skjøtsveising av skinner blir klassifisert som en smeltesveisemetode, dvs. at det blir dannet en forbindelse ved at skinneendene bringes til flytende fase hvor det blander seg med et flytende tilsatsmateriale. Forbindelsen dannes altså uten bruk av ytre krefter i motsetning til press-sveisemetoder som f.eks. elektrisk motstandssveising. Varmen som skal til for å smelte opp skinneendene kommer dels fra tilsatsmaterialet og dels fra forvarming med brenngasser.

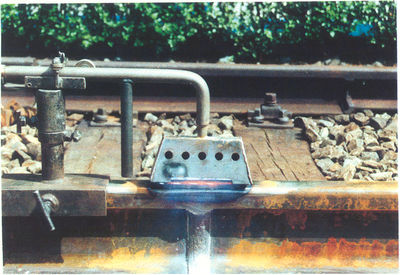

Figur 5.3 viser en skjematisk oppstilling av Thermit - Smw-F sveisemetode som i dag er standard sveisemetode ved Jernbaneverket. Skinneendene ligger med en avstand fra 20 - 23 mm fra hverandre (sveiseåpning) og blir omsluttet av sveiseformer. Over er det fastspent en digel hvor thermit - reaksjonen skjer. Skinneendene forvarmes til ca 1000°C før antenning av thermitporsjonen. Etter antenning tar det 15 - 25 sekunder før reaksjonen er over, og det flytende stålet kan tappes ned i formene. Ca. 5 min. etter tapping er stålet størknet slik at formene kan tas av og skjøten bearbeides.

3.3 Sveisemateriell

Følgende forbruksmateriell er nødvendig for å utføre en aluminiotermisk skjøtsveis:

- sveiseporsjon (tilsatsmateriale) m/tennstikker

- sveiseformer

- tettningsmasse

- digel m/ digelstøpsel

- forvarmingsgasser

Sveiseporsjon

Sveiseporsjonene blir levert i plastposer og er tilpasset skinneprofil, skinnekvalitet og sveisemetode. Porsjonene inneholder følgende i pulverisert form:

- jernoksyd (Fe2O3)

- aluminium (Al)

- legeringselementer

- skrapjern

Hovedbestanddelene i sveiseporsjonen er Jernoksyd og rent aluminium (99,8%) i pulverisert form. Jernoksydet er vanligvis glødeskall etter valsing av bløtt stål som blir levert fra egnede valseverk. Blir blandingen antent med en spesialtennstikke, starter en reaksjon som gir jern og aluminiumoksyd som resultat. Reaksjonen kan beskrives etter denne kjemiske ligningen:

Fe2O3 + 2Al → 2Fe + Al2O3 + 760 kJ Energi

1 kg sveiseporsjon gir ca. 1/2 kg jern, 1/2 kg slagg (aluminiumoksyd) og 3550 kJ energi. Temperaturen til stålet og slagget ved tapping er ca. 2450°C.

Legering

Den aluminiotermiske reaksjonen gir rent jern som reaksjonsprodukt. Rent jern er altfor mykt til at det kan brukes som tilsatsmateriale ved skjøtsveising av skinner. For å oppnå gode nok fasthetsegenskaper må det tilsettes legeringselementer i sveiseporsjonen. Legeringselementer som tilsettes er bl.a; karbon, mangan, silisium, krom, titan og vanadium. Hvilke legeringselementer som tilsettes og hvor store mengder er avhengig av skinnestålkvaliteten som skal sveises. Det finnes sveiseporsjoner for alle stålkvaliteter som er i bruk i dag. Hardheten tilpasses slik at den ligger ca. 20 HB over hardheten til skinnen.

Skrapjern

Finmalt skrapjern blir tilsatt for å dempe reaksjonstemperaturen ved at noe av energien blir brukt til å smelte skrapjernet. Tilsetting av skrapjern øker også stålutbyttet.

Sveiseporsjonene må lagres og transporteres tørt og frostfritt. Dersom porsjonene blir utsatt for fuktighet vil dette medføre for stor gassutvikling under reaksjonen med porer i sveisefugen som resultat. Sveiseporsjoner kan lagres tilnærmet ubegrenset ved forskriftsmessig lagring. Porsjoner som har blitt utsatt for fuktighet kan ikke brukes, selv etter tørking.

Tennstikker

Det må en temperatur på min. 1000°C til for å sette i gang den aluminiotermiske reaksjonen. Sveiseporsjonene må derfor antennes med spesielle tennstikker som utvikler denne temperaturen. Av hensyn til brann og eksplosjonsfare er det ikke tillatt å oppbevare og transportere tennstikkene i samme beholder som sveiseporsjonene.

Sveiseformer

Sveiseformene skal sammen med skinneendene danne en støpeform, som fylles av det flytende stålet fra den aluminiotermiske reaksjonen. Sveiseformene må være tilpasset de forskjellige skinneprofilene, og må kunne tåle den høye temperaturen fra det flytende stålet.

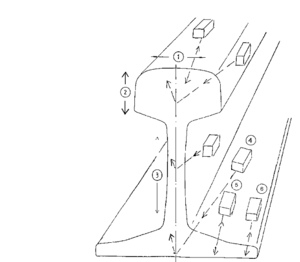

Strømnings-forløp

Sveiseformenes utforming har betydning for strømningsforløpet når stålet og slagget blir tappet i formen. Utformingen skal sørge for at slagget legger seg på toppen av formen, og renner ut i slaggskålen(e). Utformingen av sveiseformen skal også hindre et turbulent strømningsforløp. Dette kan medføre at deler av formtverrsnittet ikke blir tilstrekkelig fylt av stål, med store kontraksjonsspenninger under størkningen som resultat.

Formene består av kvartssand (Si2) som er blandet med natriumsilikat (Na2SiO3). Sanden blir blåst inn i en modell ved hjelp av trykkluft. Den ferdigpressede formen blir deretter gjennomblåst i ca. 5 sekunder med CO2 - gass. Det skjer en kjemisk reaksjon mellom natriumsilikatet og karbondioksydgassen som kan beskrives ved følgende kjemiske ligning:

Na2SIO3 + CO2 → Na2CO3 + SiO2

Reaksjonsproduktet Na2CO3 (kiselsyre) er et ikke-krystallinsk stoff som binder sandkornene sammen slik at formene får den nødvendige styrken.

Lagring og transportering

Formene må lagres og transporteres tørt og frostfritt. Fuktighet eller frost svekker formene betydelig, noe som gjerne fører til brekkasje under sveising. Former som har blitt utsatt for fuktighet eller frost vil få en hvit misfarging. Skader kan også oppdages ved klangprøve hvor fukt/frostskadede former vil ha en dump klang når man slår på de med en metallisk gjenstand. Ødelagte former kan ikke tørkes.

Tetningsmasse

Formene må tettes mot skinnene ved hjelp av en tetningsmasse. Som tetningsmasse benyttes en spesiell type sand med en bestemt kornstørrelse (klebsand) eller en spesiell tetningspasta.

Klebsand

Klebsanden må inneholde 5 - 6 % vann for at skal være klebrig slik at den kan pakkes rundt formene. Det er imidlertid viktig at sanden ikke er for fuktig. Det vil medføre diffusjon av hydrogengass til det flytende stålet, med porer i sveisefugen som resultat.

Med klebsand er det mulig å tette relativt store åpninger mellom skinne og form som oppstår ved sveising av skinner med stor slitasje. Med tetningspasta er slitasjen begrenset til 3-4 mm før det er nødvendig med spesialtilpassede former. Det er imidlertid raskere å tette formene med tetningspasta.

Selvtettende former

Det finnes også såkalte selvtettende former (fra "Railtech"). Disse formene har påmontert et filtlignende materiale på anleggsflatene mot skinnene. Her er nok å bare påføre en tynn stripe tetningspasta mellom skinne og form, noe som er ytterligere tidsbesparende.

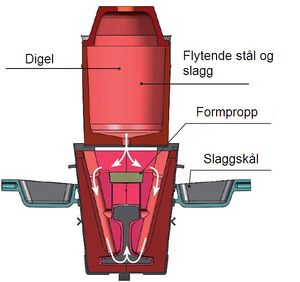

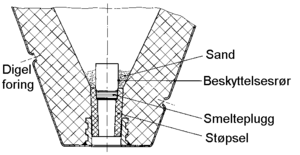

Digel og automatisk digelstøpsel

Digelen er beholderen hvor den aluminiotermiske reaksjonen skjer. I bunnen av digelen er det en åpning som det flytende stålet og slagget kan renne ut. Før sveiseporsjonen fylles i digelen må denne åpningen tettes med et digelstøpsel (figur 5.5). Automatisk digelstøpsel består av en smelteplugg som smelter når temperaturen i digelen er korrekt slik at tapping skjer automatisk når reaksjonen er ferdig.

Det finnes i dag 3 forskjellige digeltyper i bruk:

- magnesittdigel

- korunddigel

- engangsdigel

Magnesittdigel

Magnesittdigelen består av en varmefast magnesittfòring som er montert i en stålkappe. Mellom foring og kappe er det foret med plastisk formsand. Digelforingen må skiftes etter ca. 20 reaksjoner pga. slitasje. Under reaksjonen vil slagget reagere med magnesitten. Dersom dette slagget ikke blir fjernet fra digelveggen etter hver reaksjon, vil det føre til en for stor konsentrasjon av aluminium i sveisefugen. Magnesittdigelen er av økonomiske og metallurgiske grunner ikke lenger i bruk ved Jernbaneverket.

Korunddigelen

Korunddigelen består av sintret aluminiumoksyd (Al2O3) som er stampet inn i et ståldeksel. Digelmaterialet forholder seg nøytralt i forhold til "thermit" - reaksjonen fordi det har samme kjemiske sammensetning som slagget. Det er derfor ikke nødvendig å fjerne slagget etter hver reaksjon av metallurgiske grunner. Slagget fjernes bare når digelvolumet er blitt for lite, erfaringsmessig etter ca. 15 reaksjoner.

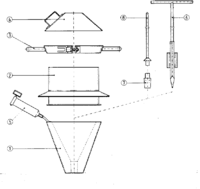

I figur 5.6 vises langtidsdigelsystemet fra Elektro-Thermit. Digelen (1) blir montert sammen med en tilsatsring (2) ved hjelp av en monteringsring (3) og tetningspasta (5). Tilbehør til langtidsdigelsystemet er digelkappe (4), rensestav (6) og automatisk digelstøpsel (7) med monteringsstav (8).

Engangsdigel

Engangsdigelen ble først lansert av Railtech, og senere også av Elektro Thermit. Dette er en digel som er laget av sand og brukes kun til 1 reaksjon. Automatisk digelstøpsel er ferdig montert i digelen. Digelen plasseres direkte på toppen av sveiseformene. Figur 5.7 viser noen engangsdigelene som finnes på markedet i dag.

Den viktigste fordelen med denne digeltypen er vekten. Digelen veier bare 7-8 kg, noe som reduserer den fysiske belastningen til sveiserne betydelig. I og med at digelen plasseres direkte på formene er det ikke nødvendig med digelholder, noe som ytterligere reduserer vekten. Sammenligner vi med langtidsdigelen ser vi at vi har redusert vekten fra 43 kg til ca. 8 kg. Digelen kan dermed fint håndteres av 1 mann.

Videre sparer man tid til tørking/forvarming av digelen. I digelen fra Railtech er sanden innsatt med voks for å hindre fuktopptak. Digelen fra Elektro-Thermit er kledd med et blikkspann som har forseglet lokk. Dette spannet kan etter sveising brukes som avfallsbøtte for formrester, sand og slagg.

Den viktigste ulempen med engangsdigelen er de direkte kostnader som følge av at man bruker en digel som bare kan brukes til å produsere én sveis. Selv om engansdigelen er rimeligere enn langtidsdigelen, blir digelkostnadene høyere pr. sveis med engangsdigel.

Filtersystem

Til engangsdiglene er også utviklet et filtersystem som plasseres på toppen av digelen. Dette systemet fjerner det meste av støv og avgasser fra reaksjonen. Filtersystem ble blant annet brukt under sveising av skinnene i tunnelen under den engelske kanal. De senere år har Railtech utviklet sveiseformer med integrerte filter slik at man slipper den store filterholderen i stål.

Forvarmingsgasser

Den totale varmemengde som tilføres ved aluminiotermisk sveising av skinner tilføres gjennom:

1. Forvarmingen

2. Tilsatsmateriale (sveiseporsjonen)

For å oppnå riktig varmetilførsel er det derfor viktig at forvarmingsgassen, gasstrykk og forvarmingstiden er tilpasset sveiseporsjonens størrelse. Gasskombinasjoner som benyttes til aluminiotermisk sveising er:

- Propan / oksygen

- Propan / luft

- Acetylen / oksygen

- Bensin (fordampet) / luft

Propan / oksygen er gasskombinasjonen som benyttes ved Jernbaneverket. Ved å bruke oksygen sammen med propan er det mulig å oppnå en temperatur på over 1000°C i skinneendene.

Ved å bruke propan / luft slipper man transport av oksygenflasker ut til sveisestedet. Varmeintensiteten er langt mindre enn ved propan/oksygen, noe som gir en maksimal temperatur på ca. 400°C i skinneendene.

Acetylen / oksygen gir en meget høy varmeintensitet som gjør den mindre egnet til bruk ved aluminiotermisk sveising. Acetylen blir bare brukt i en del land ved sveising i tunneler i stedet for propan av sikkerhetsmessige hensyn.

Bensin som blandes med luft i en forgasser blir i dag bare benyttet i land med liten tilgang på andre brenngasser.

3.4 Sveising

Aluminiotermisk sveising av jernbaneskinner kan deles inn i følgende arbeidsoperasjoner:

1. Kapping av sveiseåpning

2. Oppretting

3. Montering av former

4. Forvarming

5. Montering av digel / antenning

6. Fjerning av former / avskjæring av vulst

7. Grovsliping

8. Finsliping

3.4.1 Kapping av sveiseåpning

Skinnene må kappes slik at skinneendene ligger i riktig avstand fra hverandre (sveiseåpning) i henhold til sveisemetoden. Det er viktig at skinnene er kappet rettvinklet i forhold til skinnens lengderetning både i vertikal- og horisontalplanet. Dersom sveiseåpningen ikke er rettvinklet vil forvarmingen gi ujevn temperatur over skinnetverrsnittet. Dermed kan vi risikere manglende innsmelting (kaldsveis) og dårlig binding i områder av tverrsnittet som har fått for liten varmetilførsel. Det er også viktig at toleransene for sveiseåpningen overholdes for å sikre en riktig varmetilførsel.

Det er to måter å kappe til sveiseåpning på :

- Med bruk av skjærebrenner

- Med bruk av skinnekutter

Skjærebrenner

Skjærebrenning av skinner skjer vanligvis med propan/oksygen - brenner, da disse gassene også benyttes til forvarming. Acetylen/oksygen - brenner kan imidlertid også benyttes. Skjærebrenneren er plassert i en føringsvogn som føres langs en mal for å sikre et rettvinklet kutt. Før skjærebrenning må kappstedet renses for olje, smuss og glødeskall.

Skjærebrenning innebærer en meget konsentrert varmetilførsel, og dermed en svært rask avkjøling dersom ikke skinneendene forvarmes. Figur 5.10 viser avkjølingskurven til en skinne etter valsing og skjærebrenning. Som vi ser får vi ikke omvandling til perlitt ved avkjøling etter skjærebrenning.

Mikroriss

Det oppstår en sprø martensittstruktur med små mikroriss i skinneenden som resultat. Ved sveising vil skinneendene med mikrorissene bli smeltet opp. Men dersom et tog får passere før sveising kan rissene utløse lange sprekker i

skinnesteget som kan resultere i farlige skinnebrudd der skinnehodet deles fra steget over en lang lengde.

Slaggrester

Pga. denne sprekkfaren skal skinner med høyere fasthet enn kval. 700 i regelen alltid kappes med skinnekutter. Skjærebrenning av skinner skal ikke under noen omstendigheter benyttes til annet enn kapping av skinneender i forbindelse med skjøtsveising. Etter skjærebrenning vil det ligge igjen slaggrester på skinneendene. Slagget har et langt høyere smeltepunkt enn skinnestålet. Det er derfor nødvendig med en grundig fjerning av slaggrestene før sveising for å unngå slagginneslutninger.

Skinnekutter

Med skinnekutter benyttes roterende keramiske kappskiver til abrasiv kutting av skinnene. Temperaturen i skinneendene kommer her opp i maksimalt 400 - 500°C. Det er derfor ingen fare for strukturforandringer i skinnen. Med skinnekutter oppnås et langt renere kapp enn med skjærebrenner, noe som fører til bedre kontroll med forvarmingen. Skinnekutter bør derfor alltid brukes til kapping av skinner der det er mulig.

Det kan imidlertid være vanskelig å bruke skinnekutter dersom det er trykkspenninger i skinnen. Problemet kan løses ved å først bruke skjærebrenner for så å renkappe med skinnekutter.

3.4.2 Oppretting

Før montering av formene må skinneendene innrettes i høyde og sideretning slik at den ferdige skjøten får en korrekt geometrisk form. Til denne opprettingen har det tradisjonelt vært benyttet stålkiler som slås inn mellom skinne og sville / befestigelsesanker. Det kan imidlertid også benyttes spesielle retterammer. Disse gir en bedre nøyaktighet, er raskere i bruk, og holder skinnene bedre på plass under sveiseoperasjonen.

Overhøyde

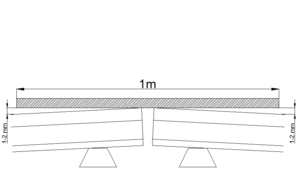

Under avkjøling vil sveisefugen krympe mer i hodet enn foten pga. skinnens usymmetriske form. For å unngå at skjøten blir liggende for lavt er det nødvendig å gi skinnene en overhøyde under opprettingen (figur 5.14). Opprettingen varierer fra 1 - 2 mm. avhengig av sveisemetode. Denne overhøyden skal holdes inntil sveisen er avkjølt til en temperatur på under 150°C.

Det er opprettingen og finslipingen etter sveising som bestemmer skjøtens endelige geometri. Dersom skinnene ikke er rettet godt nok før sveising kan det være svært vanskelig, om ikke umulig å oppnå foreskrevne toleranser ved finsliping.

Dynamiske tilleggskrefter

Selv små geometriske variasjoner over en skjøt medfører store dynamiske tilleggskrefter ved togpassering. Målinger har vist at de dynamiske aksellastene ved sveiste skjøter med dårlig geometri kan vise opptil 4 ganger større verdier enn den statiske aksellasten. Levetiden til skjøten, så vel som sporets øvrige komponenter rundt skjøten, er derfor i stor grad avhengig av en korrekt oppretting.

3.4.3 Montering av former

Formene som består av to eller tre deler som plasseres rundt skinneendene. Formene holdes på plass av formdeksler og et spennverktøy Det er av stor betydning at formene blir plassert symmetrisk om sveiseåpningen slik at varmetilførselen blir jevnt fordelt på begge skinneendene. Dersom formene blir plassert for langt til den ene siden, kan manglende innsmelting på motsatt skinneende bli resultatet.

Etter montering må åpningen mellom formene og skinnene tettes med klebsand eller tetningspasta. Dersom det benyttes klebsand må det anvendes sandfanger for å hindre at ballasten blir forurenset av sanden.

3.4.4 Forvarming

Forvarming ved aluminiotermisk sveising er nødvendig av følgende årsaker:

- Sikre tilstrekkelig oppsmelting av skinneendene

- Hindre for rask avkjøling

- Tørke former og tettningsmasse

For å oppnå en homogen skjøt med god binding må skinneendene tilføres en varmemengde som er stor nok til å smelte opp skinneendene over hele tverrsnittet. Denne varmemengden kommer dels fra forvarmingen og dels fra det flytende stålet og slagget som flyter gjennom formene.

Gasser kan unnslippe

Forvarmingen skal også hindre en for rask avkjøling av sveisesonen. I det flytende stålet er det oppløst en del gasser. Gassenes løselighet i stålet avtar betydelig med temperaturen, slik at det frigjøres gasser under avkjølingen. Så lenge stålet er flytende, kan gassene unnslippe gjennom de porøse formveggene. Men når stålet størkner blir gassen fanget opp og danner porer. Derfor er det nødvendig med en langsom avkjøling av stålet slik at gassene får tid til å unnslippe før stålet størkner.

Fullstendig omvandling til perlitt

En langsom avkjøling er også nødvendig for at grunnmaterialet i den varmepåvirkede sonen omvandles fullstendig til perlitt. En sprø martensittstruktur kombinert med de store krympe spenningene som oppstår under avkjøling, vil føre til mikroriss med betydelig nedsatt utmattingsfasthet som resultat.

Tørking

Formene og spesielt tettningsmassen inneholder en del fuktighet som må tørkes vekk under forvarmingen. Dersom det fortsatt finnes fuktighet i former eller tettningsmasse ved tapping av digelen, kan vannmolekyler diffundere inn til smeltebadet med gassutvikling og porer som resultat.

En nøyaktig plassering av forvarmebrenneren er en forutsetning for at skinneendene skal få en jevn oppvarming med riktig temperatur over hele tverrsnittet. Brenneren må plasseres symmetrisk og rettvinklet over sveiseåpningen med riktig høyde over skinneendene.

3.4.5 Montering av digelen / antenning

Før sveiseporsjonen fylles i digelen, må digelen forvarmes til ca. 100°C for å tørke ut all fuktighet. Fuktighet i digelen vil føre til for stor gassutvikling under reaksjonen med porer i sveisefugen som resultat. Ved gjentatte reaksjoner er det normalt ikke nødvendig å tørke digelen mellom hver reaksjon. Engangsdigelen trenger ingen forvarming.

Før sveiseporsjonen fylles i digelen må digelstøpselet monteres. Til dette benyttes en spesiell monteringsstav. Digelstøpselet tettes med varmefast sand som følger med digelstøpselet. Engangsdigelen har digelstøpsel ferdig montert.

Sveiseporsjonen antennes umiddelbart etter at forvarmingen er ferdig og digelen er plassert riktig over formene.

3.4.6 Fjerning av former / avskjæring av vulst

En overskytende stålmengde blir liggende som en vulst på toppen av skinnehodet. Denne vulsten blir fjernet ved hjelp av et hydraulisk avskjæringsapparat med kniver av varmefast stål som er tilpasset skinneprofilet. Denne avskjæringen må utføres når stålet har tilstrekkelig fasthet slik at vi ikke får rivninger og sår på skinnehodet, men samtidig må stålet være mykt nok til at vulsten kan skjæres av. Avskjæringen må derfor utføres på et gitt tidspunkt. Avhengig av sveisemetode skal avskjæringen utføres etter 5 - 10 min. etter at tapping av digelen er ferdig. Etter avskjæring fjernes formene.

3.4.7 Grovsliping

Etter avskjæring gjenstår fremdeles en liten vulst på skinnehodet som må fjernes ved sliping. Grovsliping foretas mens sveisen fremdeles er varm slik at materialet kan fjernes raskt. Under grovsliping skal bare vulsten slipes vekk, det skal ikke slipes på skinnehodet forøvrig. Etter grovsliping kan det slippes tog over skjøten.

3.4.8 Finsliping

Finsliping foretas etter at sveisen er avkjølt til under 150°C, slik at videre krymping ikke skjer. Finslipingen skal sikre at kjøreflaten og kjørekanten ikke får geometriske avvik som overstiger følgende toleranser.

- Kjøreflaten: + 0,3 mm / - 0,2 mm (0,0 mm ved sth > 160 km/h)

- Kjørekant: + 0,0 mm / - 0,3 mm

Slipingen kontrolleres med 1m lang linjal og bladsøker.

3.5 Sveisemetoder

Selv om grunnprinsippet er det samme, finnes det en rekke varianter av aluminiotermiske sveisemetoder som leveres fra de to hovedaktørene på verdensmarkedet; Elektro-Thermit GmbH og Railtech International. Sveisemetodene skiller seg fra hverandre med hensyn på:

- Forvarmegasser / trykk

- Forvarmetid / temperatur

- Digeltype

- Tetningsmetode for formene

Grovt sett kan vi dele sveisemetodene inn i:

- Sveis med lang forvarming

- Sveis med kort forvarming

- Spesielle sveisemetoder

3.5.1 Sveis med lang forvarming

Sveisemetoder med lang forvarming er metoder hvor skinneendene forvarmes til ca.1000°C. Det anvendes sveiseporsjoner som gir lite overskytende stålmengde. Forvarmetiden varierer etter profilet; ca. 5 min for 35,7 kg til ca. 9 min. for UIC 60. Smw-F og SoWos er eksempler på sveisemetoder med lang forvarming. Her benyttes propan/oksygen forvarming med et gasstrykk på henholdsvis 1 bar og 4,5 bar.

3.5.2 Sveis med kort forvarming

Sveis med kort forvarming ble utviklet for å kunne utføre aluminiotermisk skjøtsveising under kortere togpauser. Forvarmetiden varierer fra 1,5 til 4 min. avhengig av gasskombinasjonen som benyttes. Temperaturen i skinneendene varierer fra 350 - 550°C.

Ved sveisemetoder med kort forvarming anvendes sveiseporsjoner som er opptil 50% større enn ved sveisemetoder med lang forvarming. Dette gir en betydelig overskytende stålmengde med økt varmetilførsel for å kompensere for den kortere forvarmingen. Sveis med kort forvarming er dyrere i innkjøp enn sveis med lang forvarming pga. større sveiseporsjon. Det er relativt liten forskjell på kvaliteten mellom de to hovedmetodene. Eksempler på to sveisemetoder med kort forvarming er Elektro Thermit SkV og Railtech PLA / PLBT

3.5.3 Spesielle sveisemetoder

Det finnes spesielle sveisemetoder for spesielle anvendelser. Tre spesielle sveisemetoder som benyttes ved Jernbaneverket i dag er:

- Elektro Thermit SkV - L 75

- Elektro Thermit LsV

- Elektro Thermit HPW

SkV - L75

SkV - L75 er en sveisemetode der sveiseåpningen er økt til 65 - 75 mm. Denne metoden kalles gjerne sveis med stor åpning og kan anvendes til utbedring av skinnebrudd dersom bruddet er tilnærmet loddrett. Dermed kan man unngå å legge inn et kapp som medfører 2 sveis. Metoden kan også anvendes for utbedring av feil som oppstår under sveising med vanlig metode (f.eks. utrenning), eller andre tilfeller hvor det er behov for en større sveiseåpning.

SkV - L75 er i prinsippet en sveisemetode med kort forvarming som benytter samme forvarmeutstyr som Elektro Thermit SkV.

LsV

Det er i dag ikke tillatt å sveise sammen skinner med hull som ligger nærmere enn 120 mm fra skinneendene. Med mindre avstand mellom skinneende og hull kan det oppstå store spenningskonsentrasjoner med sprekker som resultat mellom skinneenden og hullet.

LsV eller laskehullsveis er en sveisemetode som i tillegg til å sveise sammen to skinneender også sveiser igjen laskehull som ligger nærmere enn 47 mm (senteravstand) fra skinneenden. Denne metoden kan benyttes til å sveise sammen skinner med 2 laskehull i hver ende uten å måtte kappe vekk laskekammeret. Forutsetningen for å benytte denne metoden er at skinneendene ikke er for mye nedkjørt. LsV er i prinsippet en sveisemetode med kort forvarming som benytter samme for varmeutstyr som Elektro Thermit SkV.

HPW

High Performance Weld (HPW) er en to-komponent sveisemetode utviklet av Elektro Thermit. Den er spesielt godt egnet til sveising av hodeherdede skinner, da den oppnår de samme fasthetsegenskapene gjennom sveisens tverrsnittsprofil som den hodeherdede skinnen.

I stedet for en sveiseporsjon som gir en hardhet på 350-400 HB gjennom hele profilet, anvendes en mykere grunnporsjon som gir en hardhet på 260-280 HB, noe som tilsvarer hardheten i fot og steg til en hodeherdet skinne. Den nødvendige hardheten i skinnehodet oppnås gjennom en selektiv opplegering.

En blikkbeholder med vanadiumgranulat er festet under formproppen. Når det flytende stålet stiger opp i sveiseformen vil blikkbeholderen smelte og vanadiumgranulatet frigjøres. På denne måten øker hardheten i skinnehodet slik at den nødvendige slitasjemotstand oppnås

I prinsippet er HPW en SkV-metode (sveis med kort forvarming). Det anvendes samme forvarmebrenner, men oksygentrykket er lavere (4 bar) og forvarmetiden er økt til 3,5 min.

3.5.4 Sveisemetodenes tidsforbruk

I figur 5.22 vises en grafisk fremstilling av tidsforbruket til følgende sveisemetoder:

- Elektro Thermit Smw-F

- Elektro Thermit SkV

- Railtech PLA

Tidene kan variere sterkt med forholdene på sveisestedet, sveisernes erfaring, og utstyret som anvendes til kapping, oppretting og bearbeiding. Forvarmetiden for Smw-F er angitt for UIC60 skinneprofil.

3.6 Mekaniske egenskaper

3.6.1 Hardhet på kjøreflaten

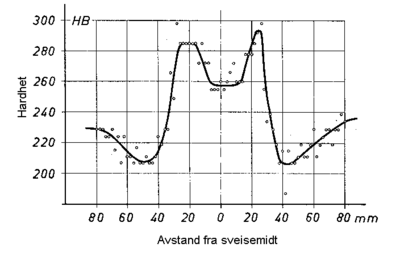

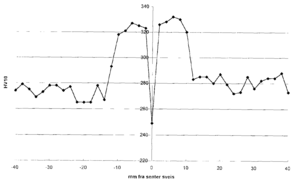

For å få en jevnest mulig slitasje over en sveist skjøt er det ønskelig med minst mulig variasjon i hardheten på kjøreflaten over sveisesonen. Sveiseporsjonen har en sammensetning som gir en hardhet i smeltesonen som er tilnærmet lik skinnens hardhet i upåvirket materiale. I den varmepåvirkede sone vil derimot hardheten variere etter hvor høy temperaturen har vært i forskjellig avstand fra smeltesonen. Figur 5.23 viser et typisk hardhetsprofil på kjøreflaten til en aluminiotermisk sveis (skinnekvalitet R260).

Helt inntil smeltesonen hvor vi har en grovkornet struktur har vi en hardhet på opp mot 300 HB. I overgangen mellom varmepåvirket sone og upåvirket grunnmateriale har vi en smal sone med finkornet, mykglødet struktur hvor hardheten nede i under 220 HB.

Slag

Denne variasjonen i hardhet kan forårsake ujevn slitasje med tendenser til slag på begge sider av sveisesonen. Problemet er størst ved sveisemetoder med lang forvarming, da dette medfører en bredere varmepåvirket sone enn ved kort forvarming.

Hodeherdede skinner

Ved sveising av hodeherdede skinner (350 HT) er variasjonen i hardhet over sveisesonen spesiell stor. Dette skyldes at avkjølingshastigheten etter sveising fører til en perlittstruktur med lamellavstand som tilsvarer "opprinnelig" 900 A - kvalitet. Hardheten i finkornsonen faller dermed til under 250 HB mens hardheten i upåvirket grunnmateriale ligger på ca. 350 HB

Varme-behandling

En reduksjon av denne hardhetsforskjellen kan oppnås gjennom en etterfølgende varmebehandling av kjøreflaten med propanbrenner som fører til en finperlittisk struktur på kjøreflaten over sveisesonen.

Utstyr for varmebehandlingen er vist i figur 5.25. Varmebehandlingen utføres etter at sveisen er avkjølt. En propan/oksygen-brenner varmer sveisesonen i 100 sekunder. Et varmedeksel blir deretter plassert over sveisesonen i 2 min. Den raske oppvarmingen i et konsentrert område medfører en rask avkjøling, og derved en finperlitisering av sveisesonen opp til en dybde av ca. 10 mm. Denne metoden krever spesielle sveiseporsjoner. Figur 5.26 viser hardhetsprofilet etter varmebehandling sammen med hardhetsprofilet vi får med standardporsjon ved sveising av hodeherdede skinner.

3.6.2 Statisk bruddlast / nedbøyning

| Profil | 35,7 kg | S49 | S54/UIC54E | UIC60 |

|---|---|---|---|---|

| min. bruddlast (F) | 500 KN | 720 KN | 800 KN | 1130 KN |

| min. nedbøyning: | 12 mm | 12 mm | 12 mm | 12 mm |

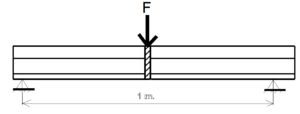

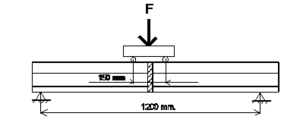

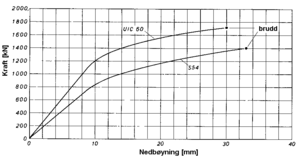

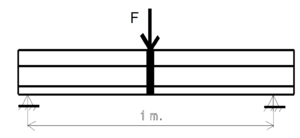

Figur 5.27 viser en skjematisk oppstilling for testing av statisk bruddstyrke og nedbøyning for aluminiotermiske skjøtsveiser.

Under bøyeprøven blir bruddlast og maksimal nedbøyning før brudd registrert. Tabell 5.5 viser hvilke krav Jernbaneverket stiller til bruddlast og nedbøyning for forskjellige skinneprofiler. Bruddlasten tilsvarer en strekkspenning på ca. 750 N/mm2 i underkant av skinnefoten, noe som for øvrig er i samsvar med kravene standarden EN 14730-1 for aluminiotermisk sveising.

3.6.3 Utmattingsfasthet

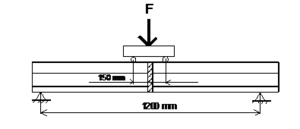

Testing av skjøtenes utmattingsegenskaper skjer med pulserende bøyebelastning. Figur 5.28 viser skjematisk den testoppstillingen som er mest brukt.

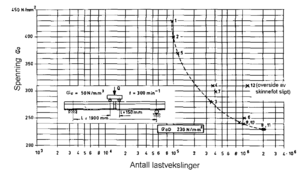

Det blir utført en rekke testserier med forskjellig spenningsvidde. Antall lastvekslinger før brudd inntreffer blir registrert slik at et wøhler-diagram kan tegnes opp. Som grense for antall lastvekslinger benyttes gjerne 2x106. Figur 5.29 viser et wøhler-diagram fra en testserie med SkV - sveisemetode.

Det er benyttet en nedre spenningsgrense på 50 N/mm2 og en frekvens på 5 Hz. Spenningsvidden = Øvre spenningsgrense - nedre spenningsgrense. Diagrammet viser at Øvre spenningsgrense ved 2 x 106 lastvekslinger ligger på rundt 230 N/mm2. Dette tilsvarer en spenningsvidde på 180 N/mm2.

Til sammenligning ligger utmattingsfastheten til en R260 skinne på rundt 300 N/mm2. Årsaken til den vesentlig lavere utmattingsfastheten i en aluminiotermisk skjøtsveis skyldes dels en mer grovkornet struktur i sveisefugen, og dels spenningskonsentrasjoner rundt sveisevulsten i skinnefoten.

3.7 Sveisefeil

Sveisefeil ved aluminiotermisk skjøtsveising er i de fleste tilfeller forårsaket av operatørfeil. Under er det forsøkt å gi en oversikt over de mest vanlige sveisefeil og årsaken til at feilen oppstår.

Manglende innsmelting (kaldsveis)

Manglende innsmelting oppstår når deler av skinneprofilet ikke blir tilført tilstrekkelig varme. Dermed blir oppsmelting av grunnmaterialet for dårlig til at en god binding finner sted. Det er spesielt i skinnefoten manglende innsmelting oppstår.

Årsaker:

- Utilstrekkelig forvarming

- Gal plassering av forvarmebrenner, usymmetrisk, gal vinkel, for høyt eller for lavt.

- For smal eller for vid sveiseåpning

- Ujevne skinneender som følge av tildanning av sveiseåpning med skjærebrenner uten bruk av skjærelere

- Forvarming med galt gasstrykk

- Gal plassering av formene, usymmetrisk eller ikke parallell med sveiseåpning

- Bruk av gal sveiseporsjon (for mindre profil)

Inneslutninger

Sveisefeil som oppstår når fremmedelementer størkner fast i sveisen. Fremmed elementene kan være slagg eller sand.

Årsaker:

- Sveiseformene blir ikke dekket til med papp under pakking slik at klebsand faller ned i formene

- Tapping av digelen skjer for tidlig med slagginneslutninger som resultat. Kan skyldes for dårlig tetting av digelstøpsel eller feil ved digelstøpselet.

- Manglende formpropp eller usentrisk plassering av digel (Skv - metoder) med slagginneslutninger i skinnehodet som resultat.

- Slaggrester etter skjærebrenning er ikke fjernet.

Porer

Porer i sveisen forårsakes av gasser i smelten som ikke unnslipper før stålet størkner, som regel pga. fuktighet.

Årsaker

- Bruk av digel som ikke er tørket tilstrekkelig

- Bruk av porsjoner som har vært utsatt for fuktighet

- Bruk av for fuktig klebsand

- Manglende forvarming

Spenningssprekker (varmsprekker) For store krympespenninger under avkjøling av sveisen kan forårsake tverrsprekker i sveisen.

Årsaker:

- Spenninger som oppstår ved helsveising når det er brukt varmevogn til kunstig forlengelse av skinnene uten å holde varmetilførselen ved like under sveiseoperasjonen.

- Spenninger som oppstår ved helsveising når det er brukt strekkapparat til kunstig forlengelse av skinnene der strekkapparatet har blitt fjernet for tidlig.

- Befestigelsen er ikke løst i tilstrekkelig lengde på hver side av sveisen slik at krymping under avkjøling forårsaker for store spenninger.

Langsgående sprekker i varmepåvirket sone (kaldsprekker)

Langsgående sprekker kan oppstå i varmepåvirket sone blant annet pga. martensittisk herding. Sprekkene oppstår gjerne i steget og kan utvikle seg til svært farlige skinnebrudd.

Årsaker:

- Kapping av sveiseåpning med skjærebrenner uten tilstrekkelig forvarming.

- Manglende forvarming før sveising.

- Sveising med for liten avstand mellom skinneende og nærmeste laskehull

Sår / overflateskader

Sår og skader på overflaten av skinnehodet er som regel forårsaket av avskjæring av sveisevulst. Dersom man skjærer vulsten for tidlig vil man ”rive av” materiale i skinnehodet. Også slitte eller ødelagte avskjæringssko kan forårsake overflateskader.

3.8 Sveisekontroll

Det blir utført kontroll av aluminiotermiske sveiser utført i spor. Denne kontrollen består en visuell kontroll for synlige overflatefeil, en ultralydkontroll for indre feil samt en kontroll av sveisens geometri. Ved Jernbaneverket kontrolleres min. 15 % av alle nye sveiser i sporet.

3.8.1 Visuell kontroll

Under den visuelle kontrollen undersøkes hele sveisesonens overflate for sår, rivninger og porer. Det tillates sprekker med lengde inntil 5mm, og porer med diameter opp til 5 mm. Under den visuelle kontrollen undersøkes det også om det er symmetri i de varmepåvirkede soner på begge sider av skjøten.

3.8.2 Ultralydkontroll

Hele tverrsnittet blir kontrollert med ultralyd gjennom 6 kontrollmomenter (figur 5.35). Det blir anvendt 700 vinkelsøker i alle momenter. Moment 2,3 og 4 avsøkes ved hjelp av tandemteknikk.

Det tillates feil med diameter opp til 5 mm. Ultralydapparatet kalibreres mot hull som er boret inn i en referanseskinne (figur 5.36). Disse hullene har en diameter på 5 mm og har flat bunn (FBH 5mm). Ekkoet fra disse hullene danner referansenivået for hvor store feilekko som tillates i de forskjellige momentene

3.8.3 Geometrikontroll

Ved geometrikontroll kontrolleres avvik fra rett på kjøreflate og kjørekant. Toleransene finner du i avsnitt 3.4.8. I tillegg kontrolleres fotskjevhet/ vridning. Det tillates maks. 2 mm differanse i skinnefoten (1 mm for sth>160 km/h).

4 Elektrisk motstandssveising

Elektrisk motstandssveising av skinner er en “press”-sveisemetode hvor emnene som skal skjøtes i sammen blir varmet opp ved hjelp av elektrisk strøm som blir matet fra en transformator til skinneendene. Sekundærkretsen gir ca 20 000 A med en spenning på ca 6 V.

Under sveiseprosessen føres emnene mot og fra hverandre slik at det oppstår stor elektrisk motstand over skjøten. Emnene blir da varmet opp. Når emnene er blitt tilstrekkelig varme (ca. 1200°C) blir de stuket mot hverandre under høyt trykk og dermed sveist sammen.

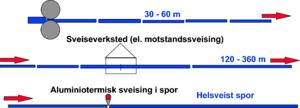

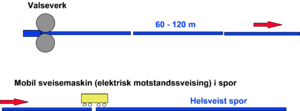

Elektrisk motstandssveising skjer uten tilførsel av tilsatsmaterialer og gir en smal sveisesone med svært gode fasthetsegenskaper sammenlignet med andre sveisemetoder for skjøting av skinner. Elektrisk motstandssveising av skinner skjer først og fremst ved stasjonære anlegg hvor skinner i lengder på 30 - 60 m blir sveist sammen til langskinner på 120 - 400 m. Det finnes også mobile sveisemaskiner som muliggjør elektrisk motstandssveising av skinner i spor.

4.1 Sveiseoperasjoner

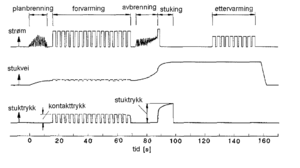

Elektrisk motstandssveising av skinner kan deles opp i følgende operasjoner:

1. planbrenning

2. forvarming

3. avbrenning

4. stuking

5. avkjøling

Selve sveiseoperasjonen (etter forvarming) kontrolleres vanligvis ved å justere følgende parametere:

- tomgangsspenning på transformatoren

- bevegelsesvei og hastighet på skinneendene

- stukkraft

Følgende parametere overvåkes/plottes under sveisingen

- strømstyrken på sekundærkretsen

- bevegelsesvei

- stukkraft

Figur 5.39 viser et eksempel på et diagram som viser strøm, bevegelse og stukkraft ved elektrisk motstandssveis.

4.1.1 Planbrenning

Under avbrenning og stuking av skinnene må skinneendene være helt plane og stå vinkelrett på bevegelsesretningen. For å sikre dette blir skinneendene ført sakte mot hverandre inntil de berører hverandre på lokale punkter. Gjennom disse kontaktpunktene flyter en strøm med svært høy intensitet som brenner opp og fordamper skinnematerialet. Denne prosessen fortsetter inntil skinneendene er i kontakt med hverandre over hele tverrsnittet.

4.1.2 Forvarming

Skinneendene føres mot hverandre med en hastighet som er så stor at strømstyrken ikke er stor nok til å brenne vekk materiale. Skinneendene varmes opp som følge av den høye strømstyrken. For å sikre at ingen sveising finner sted under forvarmingen føres skinnene fra hverandre igjen etter en gitt tid. Operasjonen gjentas inntil skinneenden har riktig temperatur. Antall forvarmingssekvenser er avhengig av skinneprofil og stålkvalitet.

4.1.3 Avbrenning

Under selve avbrenningen føres skinneendene mot hverandre med en hastighet som er lav nok til at strømstyrken som leveres klarer å smelte og fordampe stålet i kontaktpunktene. Stålet som fordamper danner en atmosfære rundt skinneendene som beskytter mot oksydering.

4.1.4 Stuking

Under stukingen har skinneendene en temperatur på rundt 1200°C. Skinneendene blir stuket sammen med en bevegelseshastighet opp til 100 mm/s. Ved at skinneendene presses mot hverandre blir stål i en “deigaktig” form presset ut til siden samtidig som det skjer en plastisk deformasjon av skinneendene. Som en følge av den plastiske deformasjonen øker stukkraften jevnt.

Den nødvendige stukkraft er avhengig av skinneprofil og stålkvalitet. For skinner i stålkvalitet R260 må stuktrykket være min. 40 N/mm2 , mens det for skinner i R320Cr - kvalitet må være min. 50 N/mm2.

4.1.5 Avkjøling

For å hindre sprø martensittstruktur i den varmepåvirkede sonen er det viktig at avkjølingshastigheten ikke er for stor. For skinner i stålkvalitet R260 A og B er det normalt tilstrekkelig med avkjøling i stille luft. Sveisesonen må imidlertid beskyttes mot lave temperaturer og vind.

Ved sveising av mikrolegerte skinner, R320Cr og 1200 - kvalitet, vil det ofte være nødvendig med ettervarming for å senke avkjølingshastigheten. Ettervarmingen skjer umiddelbart etter stuking ved å tilføre strømpulser gjennom skjøten. For å unngå kornvekst er det viktig at temperaturen ved ettervarmingen ikke overstiger 1000°C

Ved sveising av hodeherdede (finperlitiserte) skinner vil normal avkjølingshastighet i stille luft føre til at sveisesonen blir langt mykere enn skinnen forøvrig. Dette skjer fordi avkjølingshastigheten ikke er stor nok til at perlittstrukturen blir like fin (lamellavstanden like liten) som i skinnen forøvrig. For å sikre at hardheten blir jevnest mulig over skjøten blir det derfor anvendt trykkluft for å oppnå en raskere avkjøling etter sveising.

4.2 Mekaniske egenskaper

Elektrisk motstandssveising medfører ingen bruk av tilsatsmaterialer og gir en smal sveisesone. I forhold til aluminiotermisk sveising gir elektrisk motstandssveising spesielt bedre seighet og utmattingsfasthet.

4.2.1 Hardhet

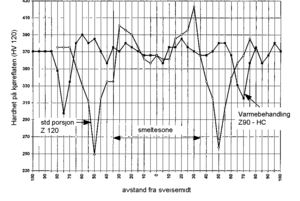

Figur viser hardhetsprofilet til en elektrisk motstandssveis målt 3 mm under kjøreflaten. Skinneprofilet er S54 og stålkvaliteten er R260Mn.

Karakteristisk for den elektriske motstandssveisen er hardhetsreduksjonen i sveisesømmen. Dette skyldes at karboninnholdet faller i skinneendene under sveising. Nær inntil sveisesømmen har vi en grovkornet struktur med høyere hardhet som følge av at materialet har vært oppvarmet til like under smeltetemperaturen. Lengre ut fra sveisesømmen får vi i en smal sone fall i hardheten som følge av mykglødet materiale.

4.2.2 Statisk bruddstyrke / bøyeprøve

Figur 5.42 viser en skjematisk oppstilling for testing av statisk bruddstyrke og nedbøyning

Under bøyeprøven blir bruddlast og maksimal nedbøyning før brudd registrert. I figur 5.43 ser vi et typisk diagram som viser kraft og nedbøyning ved statisk bøyeprøve. Jernbaneverkets krav til min. nedbøyning og bruddlast for skinnekvalitet UICR260Mn er gitt i tabell 5.6

| Profil | S49 | S54 | UIC60 |

|---|---|---|---|

| Bruddlast | 900 KN | 1000 KN | 1250 KN |

| min. nedbøyning: | 25 mm | 25 mm | 25 mm |

4.2.3 Utmattingsfasthet

Figur 5.44 viser en skjematisk oppstilling for testing av utmattingsfasthet for elektrisk motstandssveising av skinner. En motstandssveis vil ha en typisk utmattingsfasthet på 260 – 280 N/mm2 ved 2 mill lastvekslinger.

4.3 Stasjonær elektrisk motstandssveising av skinner

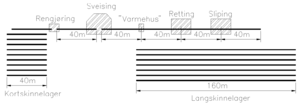

Ved stasjonære anlegg sveises kortskinner fra 30-40m sammen til lange skinner. Hvor lange lengder som er mulig å sveise til avhenger av plass og ”lay-out” på anlegget. Banverkets sveiseanlegg i Sannahed, Sverige kan sveise lengder opp til 400 m. Figur 5.45 viser skjematisk hvordan Jernbaneverkets sveiseanlegg på Hauerseter er bygd opp. Anlegget baserer seg på inntak av 40 meter lange skinner og kan produsere opp til 160 m lange skinner.

Før sveising er det viktig at skinneendene rengjøres, bl. a. for å skape god elektrisk kontakt for sveisebakkene som skal overføre strømmen til skinneendene. 40 meter etter sveisemaskinen føres den ennå varme sveiseskjøten inn i et isolert ”hus” for at avkjølingen ikke skal bli for rask ved sveising om vinteren. Videre følger retting med hydraulisk presse og til slutt finsliping og kontroll.

4.4 Mobil elektrisk motstandssveising

Det finnes i dag to mobile sveisehoder på markedet; et russisk utviklet sveisehode som anvendes i enheter fra Plasser&Theurer og et sveisehode fra Railtech/Schlatter. Jernbaneverket, hadde tidligere på 80 og 90 tallet to maskiner av typen K355 APT fra Plasser&Theurer.

Mobile sveisemaskiner kan leveres som tradisjonelle skinnegående maskiner, container-enheter og som kombi kjøretøyer som kan kjøre både på vei og bane.

Sveising med mobil motstandssveisemaskin krever at skinnene kan bevege i lengderetningen. Skinner som allerede ligger i spor må derfor løsgjøres fra befestigelsen før de kan sveises. Dette krever store mannskapsmengder og tid, noe som gir dårlig utnyttelse av maskinen. Ved å sveise skinnene mens de lå løst midt i sporet (før innlegging) kunne man imidlertid oppnå en langt bedre effektivitet. Ved optimale forhold er det mulig å sveise 8-10 skjøter pr. time med denne metoden.

En annen viktig begrensning med mobile sveisemaskiner er at de normalt ikke kan brukes til sluttsveising og sveising i sporveksler. Riktignok finnes det maskiner i dag som kan utføre sluttsveis, men disse har begrensninger med hensyn på skinnelengder og skinnetemperatur.

Det har vist seg å være vanskelig å oppnå tilfredsstillende geometri i sveiseskjøten ved bruk av K355 APT sveisehode. Dette skyldes bl.a. at dette sveisehodet bruker skinnesteget som referansepunkt ved oppretting. Dette fører til avvik (”step”) på kjørekanten når bredden på skinnehodet av de to skinnene som skjøtes sammen ikke er lik. Valsetoleransene for bredden i skinnehodet er ± 0,5 mm . Nyere sveisemaskiner retter opp skinnen med utgangspunkt i kjørekanten, noe som er nødvendig for å sikre at skjøten tilfredsstiller kravene til geometri.

4.5 Sveisefeil

Selve sveiseprosessen ved elektrisk motstandssveising skjer automatisk etter et sveiseprogram. Feil i sveisefugen kan likevel forekomme ved feil i programmet eller maskinens komponenter. Vi kan dele feilene i:

- forvarmefeil

- avbrenningsfeil

- stukfeil

- ettervarmingsfeil

Forvarmefeil og mikroporer

Mikroporer i varmepåvirket sone kan oppstå dersom en betydelig dybde av skinnene blir forvarmet til svært høye temperaturer. I sonen mellom oppsmeltet stål og upåvirket grunnmateriale vil materiale på austenittkorngrensene smelte, mens austenittkornene selv forblir i fast form. Under avkjøling av sveisen vil det oppsmeltede materiale på korngrensene krympe mer enn austenittkornene og dermed forårsake mikroporer

Mikroporer kan unngås ved å kontrollere forvarmingen. Rett før avbrenning skal temperaturen falle bratt bakover fra skinneendene. Dette oppnås ved forvarming med høy effekt i kort tid, fremfor å forvarme med lavere effekt i lengre tid. Samtidig er det viktig at forvarmingen er uniform over hele tverrsnittet.

Avbrenningsfeil og oksyder

Oksydkonsentrasjoner fører til nedsatt utmattingsfasthet og duktilitet i sveisen. Oksydkonsentrasjoner i sveisefugen skyldes feil under avbrenningen. Under avbrenningen skal skinneendene renses for oksyder samtidig som metalldampen som dannes skal beskytte mot videre oksydering.

For å unngå oksydkonsentrasjoner skal avbrenningen være progressiv hele veien slik at en økende mengde metalldamp hele tiden beskytter skinneendene fra oksygen.

Stukfeil og støpestruktur

Utilstrekkelig stuking kan føre til at smeltet materiale blir ”fanget” i hulrom. Dette leder til en karakteristisk grovkornet støpestruktur etter størkning. Områder med denne strukturen får dårligere duktilitet og utmattingsfasthet enn det varmformede skinnestålet.

Tilstrekkelig stukkraft er nødvendig for å unngå denne feiltypen. Høy stukkraft er også nødvendig for å ”skvise” ut resterende oksyder og andre feil ut i sveisevulsten.

Ettervarmingsfeil og grovere kornstruktur

Ettervarming utføres for å forhindre dannelse av martensittstruktur i varmepåvirket sone ved sveising av spesialstålskinner (Cr-Mn R320Cr/1200). Dersom ettervarmingstemperaturen blir for høy får vi stor kornvekst med grovere kornstruktur i varmepåvirket sone som resultat. For høy varmetilførsel under ettervarmingen vil også kunne føre til en uakseptabel bred varmepåvirket sone.

5 Valg av sveisemetode for skjøtsveising

Valg av sveisemetode for skjøting av skinner er i hovedsak avhengig av følgende faktorer:

- mekaniske egenskaper

- anvendelighet/fleksibilitet

- skinnelengder

- pris

5.1 Mekaniske egenskaper

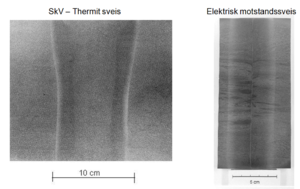

Når vi ser isolert på de mekaniske egenskaper finner vi at den elektriske motstandssveisen er overlegen i forhold til den aluminiotermiske sveisen. Spesielt gjelder dette seighet og utmattingsfasthet. Dette skyldes i hovedsak at den aluminiotermiske sveisefugen består av en relativt grovkornet støpestruktur. Dessuten er sveisesonen som inkluderer de varmepåvirkede sonene langt bredere ved en aluminiotermisk sveis enn ved en elektrisk motstandssveis. Figur 5.49 viser et etset lengdesnitt av de to sveisemetodene.

For utmattingsfastheten er det rimelig å anta følgende verdier for skinnen og de forskjellige sveisemetodene.

|

300 N/mm2 |

|

270 N/mm2 |

|

220 N/mm2 |

5.2 Nye spor/sporombygging

Figur 5.50 viser hvordan skinnene vanligvis sveises sammen til et helsveist spor. Fra valseverket kommer skinnene i lengder på 30-60 m. Disse kortskinnene blir så sveist sammen til langskinner i et stasjonært motstandssveiseverk. Avhengig av kapasiteten til valseverket vil lengdene på langskinnene variere fra 120 - 400 m. Jernbaneverket sitt sveiseverksted på Hauerseter sveiser 4x40m til 160 m langskinner mens Banverkets sveiseverksted har kapasitet på lengder opp til 400 m. Sammensveising til helsveiste skinner ute i spor skjer vanligvis med aluminiotermisk sveisemetode

Årsaken til at skinnene sveises sammen til langskinner stasjonært er den overlegne mekaniske kvaliteten til den el. motstandssveisen. På den måten kan man redusere antall aluminiotermisk sveiste skjøter i sporet

Ca. 20 - 35 % av alle skinnebrudd oppstår i skjøtsveiser hvor brudd i aluminiotermiske sveiste skjøter utgjør hovedparten. Ved å bygge nye spor uten aluminiotermisk sveiste skjøter kan man trolig spare store vedlikeholdskostnader som følge av færre skinnebrudd/skinnefeil.

Nye mobile sveisemaskiner som er i stand til å utføre strekking av skinnene samtidig som de sveises sammen muliggjør dette. Samtidig skjer det for tiden en utvikling i retning av lengre skinner fra valseverkene. For tiden kan to av valseverkene i Europa levere skinner i lengder opp til 120 m. Muligens vil vi derfor se en utvikling av at nye spor blir bygd uten at skinnene er innom stasjonære sveiseverk, samtidig som mobile sveisemaskiner utfører sveising i spor (figur 5.51).

5.2.1 Vedlikeholdssveising

Med vedlikeholdssveising menes her stikkbytte av skinner, reparasjon av skinner ved å sveise inn kapp og utskifting av isolerte skjøter/sporvekselkomponenter. Denne type sveising krever disponering av et trafikkert spor, noe som stiller krav til sveisemetodens fleksibilitet.

Til tross for de relativt dårlige fasthetsegenskapene er den aluminiotermiske sveisemetoden nesten enerådende når det gjelder vedlikeholdssveising. Dette skyldes at sveisemetoden er fleksibel, billig og krever lite utstyr. Mobile skinnegående sveisemaskiner blir generelt svært lite fleksible i bruk på enkeltsporet strekning. Det er dessuten ikke mulig å anvende mobile sveisemaskiner i sporveksler.

Elektrisk lysbuesveising har de samme fordelene som aluminiotermisk sveising når det gjelder fleksibilitet. Men denne sveisemetoden er mer tidkrevende og stiller langt større krav til sveiseren som utfører skjøten. I sporveksler, spesielt i doble kryssveksler kan det i enkelte tilfeller være så trangt at det ikke er mulig å plassere sveiseformer. Her er elektrisk lysbuesveising eneste mulighet.

6 Påleggsveising/reparasjonssveising

6.1 Generelt

Påleggsveising av skinner vil si å påføre et materialsjikt med ønskede egenskaper på skinnenes kjørekant og kjøreflate. Hensikten med å sveise på dette materialsjiktet kan være:

a) Legge på nye komponenter et materiale med forbedrede fasthetsegenskaper

b) Erstatte materiale som er slitt vekk

c) Reparere skader som har oppstått på komponenter

Hardsveising på isolerte skjøter

I tilfelle a er det som regel snakk om hardsveising på isolerte skjøter som skal monteres i sporet. Før kapping av skinnen sveises det på et materiale med bedre fasthetsegenskaper i et område på begge sider av isolasjons-mellomlegget. Økt hardhet i dette området bidrar til mindre deformasjoner og slag i dette området, og dermed lengre levetid for skjøten.

Preventivt vedlikehold

Sporvekselkomponenter er utsatt for spesiell stor slitasje. Spesielt gjelder dette skinnekryss og tunger. Når disse komponentene slites fører det til geometriske avvik som igjen medfører større dynamiske tilleggskrefter ved togpassering og raskere nedbryting av sporkomponentene. Påleggsveising for å erstatte materiale som er slitt vekk kan vi betrakte som preventivt vedlikehold som forlenger levetiden til alle sporkomponenter, ikke bare skinnematerialer, men også sviller, befestigelse og ballast.

Reparasjons-sveising

I tilfelle c er det snakk om reparasjonssveising hvor vi reparerer skader som er oppstått som følge av trafikkbelastning eller produksjon av komponentene. De fleste skadene som blir reparert finner vi i sporveksler. Dette blir som regel tidkrevende og kostbare reparasjoner. Som regel kan slike skader unngås ved å erstatte slitt materiale i tide, dvs. preventivt vedlikehold.

6.2 Skadetyper

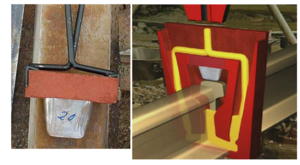

Ved hjelp av påleggsveising kan vi reparere mange type skader på sporvekselkomponenter og skinner på fri linje. De fleste reparasjoner utføres i skinnekrysset i det føringsløse partiet hvor hjulet går fra vingeskinne til krysspiss eller omvendt. Selv små geometriske avvik i dette området fører til ekstreme slagpåkjenninger med utmattingsskader som resultat. Utmatting av skinnemateriale fører til avskallinger og sprekkdannelser. Figur 5.52 viser et typisk skadetilfelle med avskalling på vingeskinnen. Ofte er slike skader ledsaget av dype sprekker som gjør det nødvendig å fjerne mye materiale før sveisingen tar til.

Tunger i sporveksler er også utsatt for store belastninger. Slitasje og avskallinger kan repareres, men av sikkerhetsmessige årsaker tillater ikke Jernbaneverket sveising på deler av tungen der den ikke er befestet. Årsaken til denne regelen er at sveising medfører økt risiko for feil som kan utvikle seg til brudd. Brudd i ubefestet del av sporvekseltunge kan få til katastrofale følger.

På fri linje kan det forekomme punktvise skader som kan repareres. I lasket spor har vi store slagpåkjenninger i de åpne skjøtene som fører til deformasjoner og avskallinger. I dag hvor nesten hele hovednettet består av helsveist spor er det imidlertid reparasjon av sluresår som utgjør hovedtyngden av reparasjonssveising på åpen linje. Figur viser sluresår som oppstår når toghjul spinner på skinnen. Hjulspinn forårsaker lokal overoppheting med plastisk deformasjon og herding av skinnemateriale som følge. Under senere belastninger får vi sprekker og avskallinger på kjøreflaten.

Av andre skader på fri linje har vi valsefeil på kjøreflaten. Valsefeil opptrer som furer på kjøreflaten og skyldes feil under produksjon av skinnene.

6.3 Sveiseteknikk/utstyr

Påleggsveising av skinner og sporveksler skjer i dag enten med manuell lysbuesveising (MMA) eller med selvbeskyttende (pulverfylt) rørtråd (FCAW).

Inntil ca. 1985 ble nesten all påleggsveising av skinnemateriale i Norge utført manuelt med dekkede elektroder. MIG/MAG prosesser med gassbeskyttede tråder kunne ikke brukes i sporet. I de senere årene har det kommet tilsatsmaterialer i form av selvbeskyttende rørtråder som kunne brukes utendørs og som var egnet for påleggsveising av skinner. Dette gjorde det mulig å anvende halvautomatiske trådmatere, noe som økte effektiviteten betraktelig. Nå utføres det aller meste av påleggsveising med rørtråd.

Sveise-automater

Bruk av rørtråd gjorde det også mulig å mekanisere sveiserens håndbevegelser ved hjelp av sveiseautomater. I 1995/96 kom de første sveiseautomatene som var spesialtilpasset skinnesveising på markedet. Med disse automatene slipper sveiseren å utføre den fysisk krevende sveisejobben i ugunstig arbeidsstilling. Bruk av automat fører også til bedre og jevnere sveisekvalitet med mindre feil. Effektiviteten øker betraktelig fordi det kan sveises lengre og bredere avsnitt uten avbrekk. Praktiske erfaringer i Jernbaneverket har vist at når større reparasjoner av skinnekryss utføres med sveiseautomat brukes bare 50% av tiden samme reparasjon tar med bruk av halvautomatisk rørtråd.

Strømkildene som skal brukes til påleggsveising av skinner må kunne levere min. 250 A ved kontinuerlig drift. Stort sett anvendes dieseldrevne sveisetrømaggregater som leverer likerettet sveisestrøm direkte fra aggregatet. I den senere tiden har imidlertid flere startet med å ”vanlige” dieseldrevne strømaggregater som leverer 3-faset vekselstrøm i kombinasjon med en sveiselikeretter (inverter). Dette er en mer fleksibel løsning hvor annet

elektrisk utstyr som for eksempel skinneslipemaskiner kan kobles til strømkilden.

6.4 Tilsatsmaterialer

Det brukes i dag både dekkede elektroder og pulverfylte rørtråder til påleggsveising av skinner. Avgjørende for valg av tilsatsmaterial er at det påsveiste materialet skal ha fasthetsegenskaper som gjør det i stand til å motstå de påkjenninger det blir utsatt for ved togpassering. Tabell 5.7 og 5.8 viser tilsatsmaterialer som brukes ved Jernbaneverket.

For reparasjoner på fri linje er det viktig at tilsatsmaterialets hardhet samsvarer med skinnens hardhet. Dette for å unngå ujevn slitasje og slag. Vingeskinner og krysspiss i sporveksler utsettes i tillegg til slitasje for store slagpåkjenninger. Kravene til høy slitasjemotstand og motstandsdyktighet mot slag er ikke lett å forene. Et for hardt materiale vil pga. lav duktilitet lett utvikle sprekker under slagpåkjenning, mens et mykt materiale vil ha for lav slitasjemotstand og vil lettere deformeres under slag.

Tilsatsmaterialene fra Castolin i tabell 5.7 gir et avsett med austenittisk mikrostruktur. Dette gir svært god duktilitet samtidig som kalddeformason under belastning fører til et hardt, slitesterkt overflatelag. Man kan si at disse tilsatsmaterialene har de samme egenskapene som helstøpte skinnekryss i 12-14% Mn-stål. Ulempen er at deformasjonen som skal til for å oppnå høy hardhet i overflaten skaper geometriske avvik og slag. Det er derfor nødvendig med ettersliping etter en tids belastning for å utjevne avvikene. Dessuten har det vist seg nødvendig å anvende bufferlag ved bruk av 3205. Dette gjør at materialet er lite egnet for små reparasjoner/preventiv hardsveising hvor det sveises få sveiselag.

Tilsatsmaterialene fra Esab i tabell 5.7 gir et avsett med hovedsakelig bainittisk mikrostruktur. Disse rørtrådene kan sveises rett på skinnestålet og har høy hardhet etter sveising, noe som gir mindre deformasjoner.

| Produkt navn | Kjemisk sammensetning [%] | Kjemisk sammensetning [%] | Kjemisk sammensetning [%] | Kjemisk sammensetning [%] | Kjemisk sammensetning [%] | Kjemisk sammensetning [%] | Hardhet etter belastning |

|---|---|---|---|---|---|---|---|

| C | Si | Mn | Cr | Ni | Mo | ||

| Esab OK 15.42 | 0,15 | 0,5 | 1,5 | 4,5 | (-) | 0,5 | 40-45 HRC |

| Esab Ok 15.43 | 0,15 | 0,5 | 1,2 | 1,0 | 2,3 | 0,5 | 35-40 HRC |

| Castolin 3205 | 0,5 | (-) | 15 | 12 | (-) | (-) | 42-46 HRC |

| Castolin 3302 | 0,15 | 0,5 | 6-8 | 18-20 | 8-10 | (-) | 40-43 HRC |

| Produkt navn | Kjemisk sammensetning [%] | Kjemisk sammensetning [%] | Kjemisk sammensetning [%] | Kjemisk sammensetning [%] | Kjemisk sammensetning [%] | Kjemisk sammensetning [%] | Hardhet etter belastning |

|---|---|---|---|---|---|---|---|

| C | Si | Mn | Cr | Ni | Mo | ||

| Castolin 3205 | 0,5 | (-) | 15 | 12 | (-) | (-) | 42-46 HRC |

| Esab OK15.65 | 0,3 | 0,5 | 14 | 15 | 1,8 | 0,5 | 45-50HRC |

6.5 Arbeidsoperasjoner ved påleggsveising

6.5.1 Analysering/måling av slitasje

Før reparasjon/sveising må skadeomfang og slitasje og deformasjoner fastlegges. Skinnekryss og skinneender er ofte nedbøyd. Som en grunnregel skal men aldri utbedre slike deformasjoner ved påleggsveising. Dvs. at objektene må rettes før påleggsveising. Dette skjer enten ved hjelp av hydraulisk bøyepresse eller varme.

6.5.2 Avvirkning av skadet materiale

For å oppnå et godt resultat må det sveises på et feilfritt materiale. Dvs. at alle sprekker, deformasjoner og andre skader må fjernes. Det anvendes normalt vinkelsliper, eller fugebrenner ved tilfeller der store materialmengder skal fjernes. Det er også gjort forsøk med plasmaskjæring, en metode som gir hurtig avvirking og en svært plan og jevn overflate. Denne metoden krever imidlertid ekstra strømkilde og trykkluftaggregat.

For å sikre at man har fjernet alle sprekker anvendes sprekksøking med penetrerende væske. Denne metoden egner seg også godt til å analysere skadeomfanget ved at man for et bilde på sprekkenes dybde og utbredelse. Figur 5.55 viser

| Skinnekvalitet | Forvarmetemperatur [°C] | Arbeidstemperatur [°C] |

|---|---|---|

| 700 | 250 | 200 |

| R260 | 350 | 300 |

| R260Mn | 400 | 350 |

| R320Cr | 450 | 400 |

| 1200 | 450 | 400 |

| Hodeherdet (350HT) | 350 | 300 |

6.5.3 Forvarming

Skinnestål trenger langsom avkjøling etter sveising for å unngå sprø martensittstruktur i varmepåvirket sone. Langsom avkjøling sikres ved forvarming, dvs. å bygge opp et varmemagasin i skinnen rundt sveisestedet slik at varmeavledningen blir mindre. Forvarmetemperaturen er avhengig av skinnekvalitet og er oppgitt i tabell 5.9. Under sveising er det viktig å holde varmen vedlike. Temperaturen skal derfor ikke synke til under arbeidstemperaturen som er oppgitt i tabell 5.9. For å hindre deformasjoner som følge av krymping må skinnefoten også varmes. Krymping unngås best ved en kombinasjon av varme i foten og overhøyning av skinnen med kiler mellom skinne og sville/underlagsplate.

12-14% manganstål skal ikke forvarmes. Dette materialet kan ikke herdes, men for høy varmetilførsel over tid kan føre til sprøhet som følge av karbidutskillelse på austenittkorngrensene.

6.5.4 Sveising

C/Mn skinnestål

Påleggsveising på C/Mn skinnestål legges sveisen i skinnens lengderetning med pendling i ca. 30-35 mm bredde. det betyr at det pendles med 2-3 lag i bredden på skinnehodet. Start og slutt for hvert lag skal alltid overlappe hverandre for å unngå at flere start/slutt i samme skinnetverrsnitt. For å holde kontroll med arbeidstemperaturen er det normalt å dele sveiseområdet inn i ca. 20 cm lange sveiseparti i lengderetningen. Ved bruk av sveiseautomat kan man pendle på hele skinnehodets bredde. Det er dessuten mulig å sveise betydelig lengre sveiseavsnitt uten stopp, noe som øker effektiviteten betraktelig.

12-14% manganstål

Ved sveising på 12-14% manganstål skal arbeidstemperaturen ikke overstige 200°C. Det sveises derfor her enkeltstrenger for holde varmetilførselen så lav som mulig. Ved sveising med dekkede elektroder (MMA) sveises 100 mm lange strenger, mens man ved pulverfylt rørtrådsveising kan sveise opp til 800-1000 mm lange strenger.

6.5.5 Sliping

Etter sveising må det påsveiste objektet slipes til sin opprinnelige form. Til dette anvendes vinkelsliper og skinneslipemaskin. I skinnekryss er det viktig at geometrien i området hvor hjulet overføres fra vingeskinne til krysspiss og omvendt blir korrekt.

7 Litteraturhenvisninger

1. DB - Fachbuch, Oberbauschweissen Eisenbahn-Fachverlag, 1980

2. "Einfluss des Brennschneidens auf längsverlaufende Risse in Schienen" Eisenmann, Flügge, Heller und Schweitzer -Eisenbahntechnische Rundschau - 37/1988

3. "STRAIT, innovative straightening of rail welds" Esveld Conrad, Rail International/Schienen der Welt, juli 1983

4. "Erkenntnisse und Entwicklungen der Thermit-Technik" Ahlert W, Eisenbahntechnische Rundschau - 12/1969

5. ”Development of the thermit process and its application to rail welding” Guntermann H – foredrag på ”AWRA symposium on rail welding” – Australia 1974

6. "The welding of heat treated rail steels" British Steel - Track products Januar 1993

7. "Herstellung und Unterhaltung des lückenlosen Gleises" Schultheiss H. , Die Eisenbahnschiene - Verlag von Wilhelm Ernst & Sohn 1977

8. "The causes and effects of defective welds" Thermit Welding GB limited - 1984

9. “Thermit welding of Head-Hardened rails” Thermit Tools&Equipment 3/96 - Elektro Thermit GmbH

10. Neuerungen in der THERMIT-Baustellen-Schweissung Kuster F/Steinhorst M – Eisenbahningenieur 8/98

11. Erprobung hochfester naturharter Schienen auf der Gotthardstrecke Hoffmann, Heller, Flügge og Schweitzer – Eisenbahntechnische Rundschau–38 1989

12. Svetsmetoder Ljunggren J – Forelesningsnotat til NBIU-kurs - 1991

13. Abbrennstumpfschweissen von Schienen Scweitzer R/Hörmann A - Merkblatt 258 – Beratungsstelle für Stahlverwendung – 1981

14. Skjøtsveising av skinner med mobil sveisemaskin type K355-PT Tvedte Odd S – notat – NSB Banedivisjonen

15. Svetsreparationer av räls ute på sporet Dahl B/Mogard B/Gretoft B/UlanderB – 1995

16. Svetsning och renovering av rälsmaterial ESAB – informasjonsmateriell

17. Investigation of mechanical properties of micro-alloyed rail steels and simulation of hot-rolling and welding Jonsson S/Ölund P – Institutet för metallforskning – forskningsrapport - 1998