Forskjell mellom versjoner av «Tunnel/Vann- og frostsikring»

(→Hvelv av PE-skum brannbeskyttet med armert sprøytebetong (sprøytebetonghvelv)) |

(→Historikk vann- og frostsikring) |

||

| Linje 32: | Linje 32: | ||

|} | |} | ||

| − | I perioden 1985- | + | I perioden 1985-1995 ble hvelv av ubeskyttet PE-skum anvendt som primærløsning for vann- og frostsikring i nye jernbanetunneler. Fra 1996 ble det ikke tillatt å benytte ubeskyttet PE-skum som primærløsning. Basert på en risikovurdering utført av DNV i 1996 ble det angitt maksimal størrelse på felt og minimumsavstand mellom felt av ubeskyttet PE-skum. Denne rapporten ble oppdatert i 2020. |

Hvelv av betongelement ble fra 1995 tatt inn som aktuell vannsikringsløsning i regelverket sammen med hvelv av armert sprøytebetong (brannbeskyttet PE-skum), og følgende tunneler ble bygget i perioden 1998-2011: | Hvelv av betongelement ble fra 1995 tatt inn som aktuell vannsikringsløsning i regelverket sammen med hvelv av armert sprøytebetong (brannbeskyttet PE-skum), og følgende tunneler ble bygget i perioden 1998-2011: | ||

Revisjonen fra 22. aug. 2023 kl. 12:43

Innhold

- 1 Vann- og frostproblematikk

- 2 Historikk vann- og frostsikring

- 3 Konstruksjonstyper

- 4 Vann- og frostsikring i trafikksatt tunnel

- 5 Vann- og frostsikringsprinsipper

1 Vann- og frostproblematikk

1.1 Generelt

Jernbanetunneler bygges normalt som drenerte konstruksjoner. Det betyr at man tillater innlekkasje av grunnvann i mengder som er akseptable for ikke å påføre overliggende natur og bebyggelse uttørking eller setninger av betydning. Tilstedeværelse av vann er imidlertid den faktoren som har størst påvirkning på levetiden for sikringsmidler, konstruksjoner og installasjoner i tunneler. Vannlekkasjer i tunnel kan medføre store utfordringer på flere områder. De kan føre til grunnvannssenkning og setninger i området rundt tunnelen, korrosjon på skinnegangen, problemer med elektriske anlegg, dannelse av vaskesviller, isdannelser i profilet og frostsprengning som fører til nedfall av stein og blokker. Bruk av forinjeksjon er som oftes ikke tilstrekkelig for å unngå fare for drypp og isdannelse, og jernbanetunneler krever i likhet med andre trafikktunneler at det utføres vann- og frostsikring for å ivareta gjeldende funksjonskrav.

I områder med bebyggelse hvor grunnvannssenkning kan medføre setningsskader er det viktig å unngå for store innlekkasjer. Ved tunneldrift skjer det normalt noe endringer i grunnvannstrømningene i bakken. Ofte får ikke dette vesentlige konsekvenser på overflaten. I enkelte tilfeller kan det imidlertid oppstå problemer i form av setninger på overflaten. Dersom det ligger løsmasser over fjellet, og grunnvannsnivået i massene senkes som følge av at man ikke har oppnådd tilstrekkelig lave vannlekkasjer inn i tunnelen, kan det medføre setninger i løsmassene. Dermed vil ev. bygninger som er fundamentert på disse løsmassene kunne få skadelige setninger som følge av poretrykksreduksjonen. I områder hvor det vurderes å være fare for setninger anbefales å sette ut poretrykksmålere for å kunne følge med på eventuelle endringer i poretrykket, og dermed kunne sette inn tiltak på et tidlig tidspunkt. Tiltak vil vanligvis bestå av vanninfiltrasjon i grunnen. Som oftest vil borebrønner som senkes noen meter ned i berg virke best. Det settes inn pakning i berget og påføres et moderat vanntrykk i forhold til overflaten.

Tillatt mengde innlekkasje i tunnelen angis som liter per minutt per 100 m tunnel. Det er ingen generelle krav til tillatt mengde innlekkende vann, dette fastsettes av det enkelte tunnelprosjekt. Tiltak som bør utføres i forkant av utbyggingen for å forhindre setningsproblemer på grunn av vannlekkasjer og eventuelt fastsettelse tetthetskrav er beskrevet i kapittel Forundersøkelser.

For beskrivelse av forinjeksjon, se Nff Håndbok 06 Praktisk forinjeksjon for underjordsanlegg

2 Historikk vann- og frostsikring

Det er ca. 700 jernbanetunneler i berg i Norge, og de aller fleste er bygget uten noen form for systematisk vann- og frostsikring. De eldre tunnelene ble bygget enkelt, og tradisjonelle tiltak mot vann og is var mekanisk fjerning av is, isnisjer, utmuring, betongelementer, bølgeblikk, steinull, treverk og varmekabler. Lieråsen og Finsetunnelen er ustyrt med frostporter som åpnes og lukkes automatisk ved togpasssering og skal hindre gjennomtrekk.

Fra midten av 1980-tallet ble følgende tunneler bygget:

| Åpningsår | Tunnel (lengde), banestrekning | Vannsikringsløsning |

|---|---|---|

| 1987 | Trollkona (8043 m), Bergensbanen | Ubeskyttet PE-skum (4000 m2) |

| 1988 | Langemyr (410 m), Sørlandsbanen | Ubeskyttet PE-skum (1000 m2) |

| 1990 | Kvalsåsen (5023 m), Bergensbanen | Ubeskyttet PE-skum (750 m2) |

| 1993 | Finsetunnelen (10589 m), Bergensbanen | Ubeskyttet PE-skum (8500 m2) |

| 1995 | Kjølstad A (144 m), Østfoldbanen | Ubeskyttet PE-skum (2500 m2) |

| 1995 | Kjølstad B (510 m), Østfoldbanen | Ubeskyttet PE-skum (7000 m2) |

I perioden 1985-1995 ble hvelv av ubeskyttet PE-skum anvendt som primærløsning for vann- og frostsikring i nye jernbanetunneler. Fra 1996 ble det ikke tillatt å benytte ubeskyttet PE-skum som primærløsning. Basert på en risikovurdering utført av DNV i 1996 ble det angitt maksimal størrelse på felt og minimumsavstand mellom felt av ubeskyttet PE-skum. Denne rapporten ble oppdatert i 2020.

Hvelv av betongelement ble fra 1995 tatt inn som aktuell vannsikringsløsning i regelverket sammen med hvelv av armert sprøytebetong (brannbeskyttet PE-skum), og følgende tunneler ble bygget i perioden 1998-2011:

| Åpningsår | Tunnel (lengde), banestrekning | Vannsikringsløsning |

|---|---|---|

| 1996 | Mølleåsen (1677 m), Østfoldbanen | Brannbeskyttet PE-skum (på knøl) |

| 1998 | Bekkedalshøgda (1656 m), Gardermobanen | Betongelementhvelv |

| 1999 | Gråskallen (2710 m), Bergensbanen | Brannbeskyttet PE-skum (på knøl) |

| 1999 | Romeriksporten (14 580 m), Gardermobanen | Betongelementhvelv |

| 2005 | Tanumtunnelen (3590 m), Askerbanen | Hvelv av brannbeskyttet PE-skum |

| 2005 | Skaugumtunnelen (3790 m), Askerbanen | Hvelv av brannbeskyttet PE-skum |

| 2011 | Jarlsbergtunnelen (1750 m), Vestfoldbanen | Hvelv av brannbeskyttet PE-skum |

| 2011 | Bærumstunnelen (5500 m), Askerbanen | Hvelv av brannbeskyttet PE-skum |

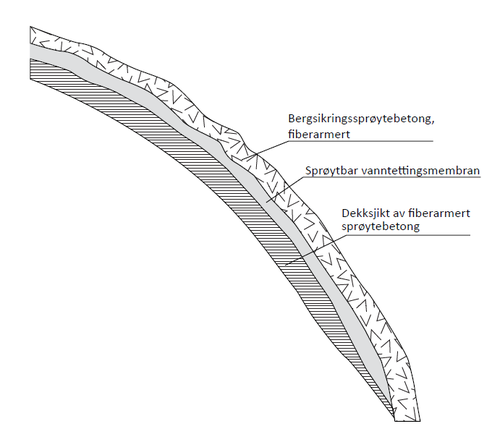

For tunnelene Gevingåsen og Fellesprosjektet E6-Dovrebanen ble det valgt bergnære vannsikringsløsninger. I Gevingåsen tunnel ble ca. halvparten av tunnelen vannsikret med sprøytbar membran. For tunnelene på Fellesprosjektet E6-Dovrebanen ble kontaktstøp valgt som vannsikringsløsning.

| Åpningsår | Tunnel (lengde), banestrekning | Vannsikringsløsning |

|---|---|---|

| 2011 | Gevingåsen tunnel (4400 m), Nordlandsbanen | Hvelv av brannbeskyttet PE-skum og sprøytbar membran |

| 2015 | Morstua (190 m), Molykkja (620 m) og Ulvintunnelen (3998 m), Dovrebanen | Kontaktstøp |

Fra 2013 ble sprøytbar membran og kontaktstøp tatt inn som aktuelle løsninger i Teknisk regelverk.

I perioden 2016-2022 ble følgende tunneler bygget:

| Åpningsår | Tunnel (lengde), banestrekning | Vannsikringsløsning |

|---|---|---|

| 2016 | Holmestrandsporten (12 385 m), Vestfoldbanen | Betongelementhvelv (et lite parti med sprøytbar membran) |

| 2017 | Brennhågen tunnel (830 m), Ofotbanen | Brannbeskyttet PE-skum |

| 2018 | Nøklegårdtunnelen (3880 m), Vestfoldbanen | Betongelementhvelv |

| 2018 | Storbergetunnelen (4731 m), Vestfoldbanen | Betongelementhvelv |

| 2018 | Langangentunnelen (625 m), Vestfoldbanen | Betongelementhvelv |

| 2018 | Kleivertunnelen (3713 m), Vestfoldbanen | Betongelementhvelv |

| 2018 | Eidangertunnelen (2063 m), Vestfoldbanen | Betongelementhvelv |

| 2020 | Ulriken tunnel, nytt løp (7800 m), Bergensbanen | Plastmembran med sprøytebetong |

| 2022 | Blixtunnelen (19 500 m), Follobanen | Segmenter |

Tunneler er under bygging:

| Åpningsår | Tunnel (lengde), banestrekning | Vannsikringsløsning |

|---|---|---|

| 2025 | Drammen-Kobbervikdalen (6000 m), Vestfoldbanen | Kontaktstøp |

| 2025 | Nykirke-Barkåker (900 m og 2300 m), Vestfoldbanen | Kontaktstøp |

| 2025 | Sandbukta-Moss-Sjåstad (2300 m og 2700 m), Østfoldbanen | Kontaktstøp |

| 2027 | Hestnestunnelen (3100 m), Dovrebanen | Oppnå tilstrekkelig tetthet gjennom forinjeksjon |

3 Konstruksjonstyper

3.1 Hvelv av PE-skum brannbeskyttet med armert sprøytebetong (sprøytebetonghvelv)

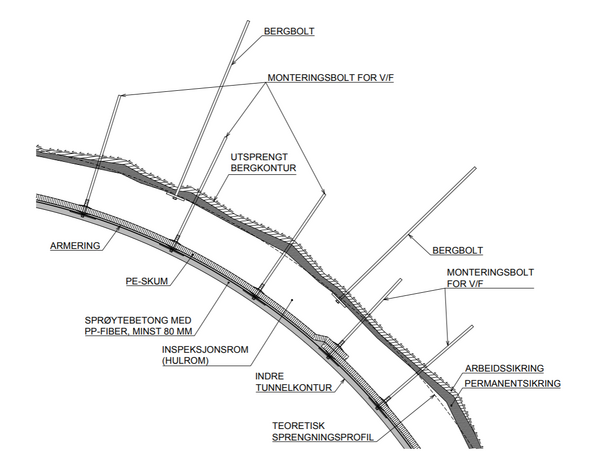

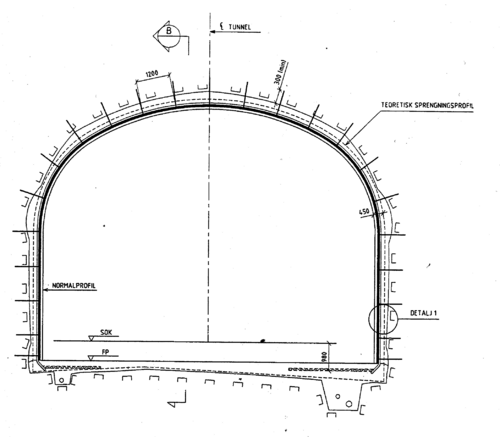

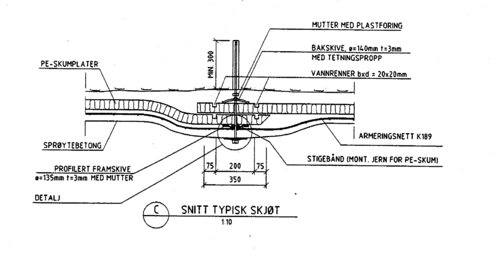

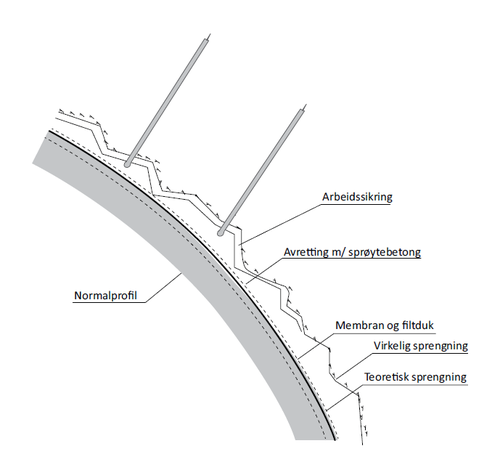

Vann- og frostsikring med PE-skumplater og sprøytebetong har vært den dominerende løsningen i mange år, både for vei- og jernbanetunneler. Konstruksjonen består typisk av 50-60 mm PE-skum (tykkelse varierer avhengig av frostmengde) som monteres i styrt profil utenfor normalprofilet ved hjelp av bergbolter, typisk ø16 mm, cc 1,2 m x 1,2 m, og omtales da som sprøytebetonghvelv. For jernbanetunneler med høye hastigheter er bolteinnfesting typisk økt til ø20 mm og cc 1,0 m x 1,2 m. PE-skummet brannbeskyttes med minimum 80 mm. nettarmert sprøytebetong. Sprøytebetongen tilsettes PP-fier (2 kg/m3) for å øke brannbestandigheten. Konstruksjonen føres ned mot tunnelsålen slik at lekkasjevann føres sikkert ned til drensgrøfter. Det etableres dilitasjonsfuger med 30 m innbyrdes avstand rundt hele profilet for kontrollert opptakelse av bevegelser som følge av temperaturvariasjoner i sprøytebetongen.

Figur 1: Sprøytebetonghvelv. Detalj.

4 Vann- og frostsikring i trafikksatt tunnel

Valg av metode styres av egenskaper ved tunnelen som skal sikres. Disse må kartlegges som grunnlag for å velge metode:

1. Vannmengde

- Varierer over årstider. Dette må tas i betraktning ved kartlegging

- Enkelte metoder er sårbare for større vannmengder under installasjon

2. Spredning av lekkasjepunkter

- Flekkvis; sikring kan utføres lokalt og på små felt

- Seksjoner; hele profilet sikres seksjosnvis

- I frostsone bør seksjonsvis avskjerming velges

3. Frostmengde

- Dimensjonerende frostmengde/belastning må bestemmes

- Vannavskjerming med membraner har varierende isolasjonsevne. Vesentlig å hindre konveksjon/luftlekkasjer ved å tette kanter.

- Ved åpninger/ luftlekkasjer vil frost kunne fryse vannet bak vannavskjermingen og belaste denne til brudd.

- Vedvarende vannstrømning kan tilføre varme og hindre frysing selv ved begrenset isolasjonsevne for vannavskjermingen.

- Det er begrenset erfaring med bruk av sprøytede vanntettingsmembraner i frostsonen. Membranens elastisitetsegenskaper svekkes vesentlig dersom den utsettes for temperaturer lavere enn –5°C. Syklisk frysing/tining ved minimumstemperatur gir imidlertid ingen vesentlig svekkelse av membranens in-situ strekkfasthet til grenseflatene mot sprøytebetongen.

- Klimatiske og topografiske forhold kan gi kontinuerlig luftstrømning i en retning og lang frostsone i en ende samt begrenset eller ingen frost i den andre enden.

- Retningsdrift kan gi asymmetrisk frostinntrengning.

- Hvite tider/ trafikkstans kan endre trekkretning.

4. Profil, avstand fra berg til trafikkprofil

- Vesentlig utfordring for trafikksatte tunneler. Krever skanning for kontroll. Skaff kontroll over toleranser som kvalitet av oppmåling, løfteskjema, overhøyde, KL

- Fremtidige krav til profil

- Plass for bergsikring.

- Byggehøyde for vannavskjerming varierer fra 3-30cm.

- Stor bergruhet og stort luftvolum bak vannavskjermingen vil øke belastningen på vannavskjermingen ved trykk/sug.

5. Tunnellengde

- Påvirker frostsone

- Påvirker effektivitet ved montering. Logistikk kan begrense antall angrepspunkter ved større prosjekt. Kan styre valg av løsning.

6. Geologi og bergsikring

- Lastpåkjenning fra vannavskjerming. Statisk og dynamisk

- Tilstand for geologi og bergsikring må kartlegges før installasjon av vannavskjerming.

7. KL og andre installasjoner

- Kl og andre installasjoner må beskyttes/demonteres ved påføring av sprøytbare vannavskjermingsløsninger.

- Membranløsninger kan monteres uten demontering av KL. Avveies mot framdrift.

- Vurder vannavskjerming ved fornying av KL.

- Ved planlagt fremtidig fornying av KL-oppheng bør valg av avskjerming avstemmes mot KL-system.

- Valgt avskjerming kan gi redusert fleksibilitet for andre installasjoner.

8. Fremføringshastighet. Fremtidig økning

- Høy hastighet gir behov større profil; Dynamisk lastprofil, trykk/sug-krefter.

- Økt hastighet kan påvirke krav knyttet til KL.

9. Disponering og brudd

- Hvilke tidsluker er tilgjengelig for montasje av vannavskjerming? Metodene skiller sterkt i behov for luker for kontinuerlig montering.

- Er det planlagt brudd som kan brukes og hvilken tilgang til å stenge tunnel finnes ved brudd? Deles tiden med annet arbeid?

- Sprøytede løsninger kan kreve frostfri/tørre forhold. Montering om vinteren kan være ugunstig.

10. Levetid for tunnel

- Hva er forventet levetid for tunnelen

11. Generell tilstand for tunnel. Nært forestående fornyelse?

- Vil tunnel gjennomgå fornyelse i nær fremtid. Kan vannavskjerming utsettes?

12. Tilgjengelighet, geografisk

- Er tunnel vanskelig tilgjengelig ved tilkomst uten sportilgang?

13. Brann

- Er det spesielle forhold knyttet til brann. Særskilt brannobjekt.

- Er det signal i tunnel som kan føre til at tog stopper i tunnelen? Begrenser valg av løsninger

14. Ioner, vannkjemi, utfelling

- Er lekkasjevannet korrosivt?

- Transporterer vannet materiale som avsettes i tunnel

15. Omdømme

16. Sårbare resipienter, avrenning

- Kan påvirke valg av sprøyteprodukter eller injeksjonsmaterialer.

17. Aksept for nye løsninger/ trygt og gjennomprøvd

- I hvilken grad aksepteres løsninger som ikke er fult utprøvd for case

18. Overdekning

- Enkelte løsninger kan utføres fra overflate der overdekningen er liten.

- Ved lav overdekning kan lekkasjevannet ha lave temperaturer

- Berget kan ha lave temperaturer ved liten overdekning

- 1996- dd.: Søk etter erstatningsprodukt i eksisterende tunneler.

| År | Produkt | Kommentar |

|---|---|---|

| 2001 | Plastskjermer | Ingen produkter ble klare for testing. |

| 2003-10 | Gummimatter | To produkter godkjent 2007 iht. brannkrav. Fikk begrenset anvendelsområde som vannsikring pga. mekaniske egenskaper. |

| 2010 | Duk | Testet i Finsetunnelen i 2010 som brannbeskyttelse av PE-skum. Løsningen ble raskt ødelagt pga. påkjenningene fra togtrafikken. |

| 2011-18 | Plastmembran | Ett produkt godkjent 2012 for vannsikring. Produktet hadde ikke isolerende egenskaper. Delaminering i 2018 førte til stans av all videre bruk. |

| 2017-19 | Anskaffelsesprosess | Etterspurt markedet etter nye produkter. Ingen leverandører meldte interesse. |

| 2020-21 | Kontaktet av leverandører | Samtaler med fire leverandører av mulige produkter. |

5 Vann- og frostsikringsprinsipper

Ved planlegging av vann- og frostsikring i jernbanetunneler er det i første rekke miljøkrav, funksjonskrav og økonomi som vil være avgjørende for valg av løsninger. Tunnelens lengde og planlagte trafikkmengde har betydning for hvilke krav som stilles til brannbeskyttelse av vann- og frostsikring, se for øvrig avsnitt 4.2.5.

Følgende typer konstruksjoner for vann- og frostsikring er aktuelle:

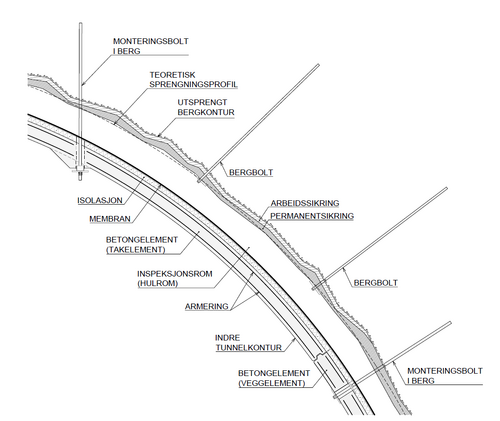

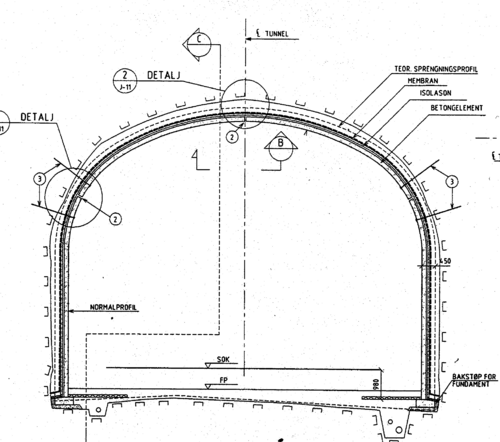

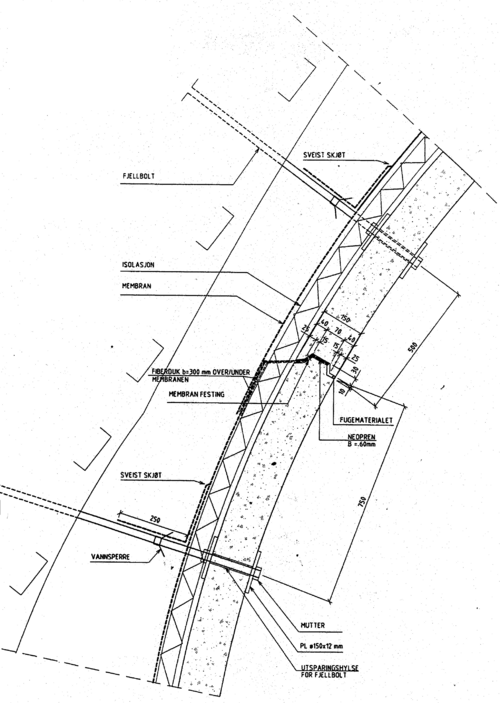

- Hvelv av betongelementer, jf. figur 8 og 9

- Hvelv av PE-skum brannbeskyttet med armert sprøytebetong, jf. figur 10 og 11

- Sprøytbar membran (kun som vannsikring), jf. figur 12

- Betongutstøping med drensjikt og membran, jf. 13

Figur 8 Prinsipp for vann og frostsikring med betongelementer

Figur 9 Betongelementer, detalj

Figur 10 Prinsipp for vann og frostsikring med armert sprøytebetong

Figur 11 PE-skum påført sprøytebetong, detalj

Figur 12 Sprøytbar membran

Figur 13 Betongutstøping med drensjikt og membran

5.1 Dimensjonering av frostisolasjon

Frostisolasjonen dimensjoneres i henhold til frostmengden på stedet. Ved fastsettelse av dimensjoneringskriteriet legges frostmengden F100 (h0C) til grunn. Kart over frostmengder finnes i bl.a. i Jernbaneverkets lærebok L52 Underbygning, kap. 6 Frost.

Frostmengden innover i tunnelen må vurderes i hvert enkelt tilfelle. I tunneler opptil 3 km må det påregnes frost i hele tunnelens lengde. Det medfører at vannsikring må utføres med isolasjon og at dreneringssystemet i tunnelsålen må isoleres eller legges på frostfri dybde. I lengre tunneler kan frostsoner av varierende lengder opptre i begge ender, mens midtpartiet kan være frostfritt. Lokale meteorologiske forhold og tunnelens stigning vil være avgjørende for trekkretning og hvor langt frosten trenger inn i tunnelen.

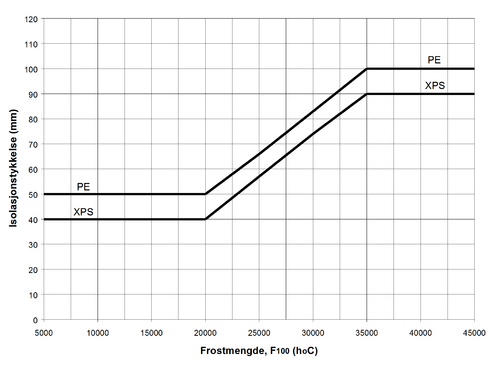

For de aktuelle isolasjonsmaterialer benyttes følgende minimumstykkelser:

PE-skum: 50 mm Ekstrudert polystyren (XPS): 40 mm

Forholdet mellom frostmengde og nødvendig isolasjonstykkelse er vist i figur 12.

Figur 12 Forholdet mellom dimensjonerende frostmengde og krav til isolasjonstykkelse.

Erfaringer fra nyere tunneler har vist at PE-skum med sprøytebetongsikring også blir brukt som vannavskjerming i frostfrie partier.

Dimensjonering for trykk- og sugkrefter foretas etter prinsipper gitt i Jernbaneverkets regelverk JD 520, kap.12 Tunneler.

5.2 Brannbeskyttelse av frostisolasjon

På grunnlag av simuleringer og teoretiske beregninger, utført av Det Norske Veritas, har Jernbaneverket innført en del begrensninger til bruk av PE-skum uten brannbeskyttelse. For at brann skal oppstå i PE-skum er det forutsatt at et brennende tog må stoppe i tunnelen. Tunnelens lengde og togtetthet er derfor de parametrene som er premissgivende for krav til brannbeskyttelse.

For tunneler som er kortere enn 500 meter er det ikke krav om brannbeskyttelse av PE-skum.

For høytrafikkerte tunneler, dvs. enkeltsporede tunneler med mer enn 30 tog per døgn, og dobbeltsporede tunneler med mer enn 80 tog per døgn, skal alt PE-skum i tunneler lengre enn 500 meter brannsikres. For lavtrafikkerte tunneler skal PE-skumfelter større enn 50 m2 sikres. Krav til avstand mellom hvert felt er 100 meter i tunneler opp til 5000 meters lengde, og 200 meter i lengre tunneler. Er avstanden mellom feltene mindre skal PE‑skumplatene brannsikres. Disse kravene er basert på beregnet selvantennelsesteperatur og de brannlaster brennende PE-skum representerer.

For å oppnå tilstrekkelig bestandighet og levetid skal brannsikring av PE-skum utføres med 70 mm nettarmert sprøytebetong uten stålfiber. Ved å benytte sprøytebetong uten fiberarmering oppnås bedre komprimering og tettere sprøytebetong.

5.3 Punktlekkasjer

Ofte er det små punktlekkasjer som forårsaker isdannelser i eksisterende tunneler. Slike punktlekkasjer kan normalt isoleres med noen få PE-plater. I korte tunneler med betydelig gjennomgående frostmengde oppstår ofte problemer med at vannet fryser bak PE-platene, og det bygger seg opp is. Dette kan medføre at platene brytes ned etter noen få vintre.

Også ved slik etterisolering er det viktig å finne dimensjonerende frostmengde i området (jf. frostmengdekart i lærebok L521, kap. 6 Frost, eller tabeller i Vegnormal 018). Tunneler som ligger i fjellområder med store frostmengder kan ha behov for doble PE-plater, jf. figur .11. Tetting rundt kantene på platene er også viktig for å hindre kald luft å trenge inn bak platene.

Montering av PE-plater kan normalt monteres i isfrie perioder. Det er derfor viktig at områder med isdannelser merkes om vintrene for å sikre at platene senere blir montert på riktig plass.

5.4 Lekkasjer over større felter

Ved behov for isolering av sammenhengende innlekkasjer over lengre partier i tunnelene, må det vurderes om PE-skumplater skal settes opp som styrt profil eller om platene skal følge ujevnhetene i tunnelkonturen. Dette vil avhenge av størrelsen på ujevnhetene og tunneltverrsnittet.

Som eksempel ble det i Romeriksporten satt av 30 cm til vann- og frostsikring i de partiene hvor det var planlagt å bruke PE-skum belagt med armert sprøytebetong. Partiene med betongelementer ble beregnet å ha behov for ca. 45 cm i forhold til teoretisk profil.

5.5 Rom bak vann- og frostsikringskonstruksjonen

Det er i utgangspunktet ønskelig å unngå behov for visuell inspeksjon bak konstruksjoner. Visuell inspeksjon defineres som mulig dersom kan man inspisere bergoverflaten, råsprengt eller sikret slik at konturen av bergoverflaten fortsatt er synlig.

Begrunnelsen for å unngå visuell inspeksjon bak konstruksjoner ligger bl.a. i følgende forhold:

- HMS og sikkerhet for personell som skal utføre inspeksjonen

- Inspeksjon er tidkrevende og vil kreve stans i togtrafikken mens det pågår

- Muligheten for å observere noe som helst er begrenset.

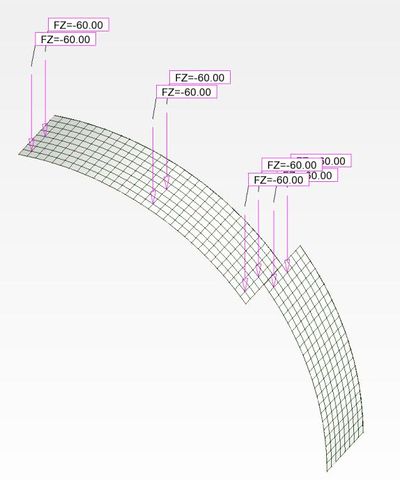

Der konstruksjonen hindrer visuell inspeksjon fra tunnelen, skal konstruksjonen dimensjoneres for lasten av en ekstrem blokk (60 kN = 6 tonn).

5.5.1 Vurdering av ekstrem blokklast på betongelementløsning

Da lasten kan virke i en vilkårlig posisjon, må det gjøres en utvelgelse av hvilke punkter man anser som mest kritiske. Denne lasten skal virke vertikalt, derfor er det ansett at den vil ha mest påvikrning på takelementene. Det er allikevel gjort en kontroll av veggelementene. Det er kommet frem til åtte ulike posisjoner av blokkklasten som er blitt vurdert, se figur:

Det er forutsatt at den ekstreme blokklasten ikke kan virke samtidig som den generelle nyttelasten. Blokklasten er kun kombinert med egenlast og trykk- og suglaster. Det vil si at det er benyttet to lastkombinasjoner for hver ulike posisjon av blokklasten for verifikasjon:

- 1,0 * egenvekt + 1,0 * ekstrem blokklast + 1,0 * trykklast

- 1,0 * egenvekt + 1,0 * ekstrem blokklast + 1,0 * suglast

Alle beregninger er utført i ulykkesgrensetilstand. Følgende kontroller er utført i detalj:

- Forbindelsen (sikkerhetsplaten) mellom takelementene, maksimal utnyttelse 91 %

- Gjennomlokking av betongelementene fra punktlast (skjærkapasitet), maksimal utnyttelse 65 %

- Momentkapasitet av betongelementer, generelt armeringsbehov, kapasitet vurdert som tilfredsstillende

Beregningsmodellen viser at den ekstreme blokklasten vil påføre mer trykk mellom betongelementene, noe som virker positivt. I verste fall vil blokklasten bli liggende rett over en av sikkerhetsplatene, på kun ett element. Dette er den dimensjonerende situasjonen som er beregnet her.

Sikkerhetsplaten må overføre halve punktlasten til takelementet på andre siden (30 kN). I dette tilfellet vil det iht. beregningsmodellen også oppstå et tilleggstrykk på 10 kN i knastene mellom elementene.

Fra før virker det et trykk på 16,2 kN fra egenvekten, mens trykklasten fra togene gir et strekk på 11,4 kN, lagt sammen gir det et trykk på 4,8 kN. Dette vil bidra til å redusere skjærkraften noe da en det vil gå som friksjon mellom knastene.

Skjærkrefter i sikkerhetsplaten fra egenvekt, trykk og smålaster er små (<0,2 kN) og ansett som neglisjerbare.

5.5.2 Vurdering av individuell risiko

Hendelsesdata over steinsprang og ras i jernbanetunneler i perioden 1970-2011, samt generell sikkerhetsstatistikk, viser at tunneler ikke er spesielt farlige objekter på jernbanenettet, hverken med hensyn til steinsprang og objekter i sporet eller andre hendelser.

Så langt det framgår av hendelsesrapporter har ingen av tunnelhendelsene medført alvorlig skade på personer. I forhold til Jernbaneverkets akseptkriterier for sikkerhet, både med hensyn til PLL (Potential Loss of Life), samt personellsikkerhet og reisendesikkerhet per personkm, har disse hendelsene ikke bidratt under rapporteringsperioden (1970-2010).

Individuell risiko

I tillegg til PLL som er risikoen for alle brukere samlet, er det viktig å beregne risikoen for den mest utsatte brukeren. Jernbaneverkets akseptkriterie for individuell risiko for 2.person (reisende) og 3.person (andre berørte), målt for mest eksponerte individ er 10 -4(sannsynlighet for død per år), for all aktivitet knyttet til jernbane.

Beregning av individuell risiko:

Det antas at det mest eksponerte individet reiser 100 km i tunnel per dag, 300 dager per år = 30 000 togkm i tunnel per år.

Frekvens for togpåkjørsel av steinnedfall: 1 togpåkjørsel per 107 togkm = 10 000 000 togkm. Dette er et konservativt anslag gjort ut fra en beregning utført av DNV, se referanse.

Hvor ofte vil det mest eksponerte individet oppleve togpåkjørsel: 10 000 000 togkm/30 000 togkm i tunnel per år = 300 ): 1 påkjørsel per 300 år.

Vi antar at 5 % av disse er alvorlig hendelseskategori: 300*20 = 6000 år. Antar at halvparten av disse krever liv, og at det mest eksponerte individet har én prosent sjanse for å være en av de drepte:

0,01/12000 = 8*10-7

Dvs. risikobidraget utgjør under 1 % av grenseverdien for akseptkriteriet for individuell risiko.

En tredjedel av kritiske ras eller blokknedfall som er rapportert i perioden er lokalisert til tunnelportalen. Mange av disse, kanskje størstedelen, kan ha forekommet fra berg over portalen eller i forskjæringen. Det viktigste forebyggende tiltaket for disse hendelsene vil være portaloverbygg og/eller rensk i forskjæringen.

Risikoen per togkm vil variere mye fra tunnel til tunnel avhengig av trafikknivå, geologi og sikringstiltak, blant annet i form av bergsikring og vann- og frostkonstruksjoner. Feilraten for kritiske nedfall fra nyere tunneler åpnet etter 1990 er lavere enn gjennomsnittet i rapporteringsperioden for tunneler med lengde over 1 km. Årsaken til dette kan være sammensatte. Det som imidlertid er klart er at vi stiller strengere krav til bygging i dag hva gjelder kvalitet av utførelse, dokumentasjon og oppfølging av sikring.

Sett i lys av dette vil en tilrettelegging for rutinemessig inspeksjon bak vann- og frostsikringskonstruksjonen være unødvendig.

5.6 Vedlikehold av vann- og frostsikringskonstruksjoner

I konstruksjonens levetid utføres vedlikehold i henhold til generiske arbeidsrutiner. Feil og mangler som oppdages under inspeksjon skal utbedres eller holdes under oppsikt avhengig av feiltype og alvorlighetsgrad.

Erfaring fra norske jernbanetunneler som viser at vedlikeholdskostnader for tunnelene i hovedsak er knyttet til installasjoner og iskjøving. Forhold som totalt tilsier mindre vedlikehold i tunneler enn for fri linje er mindre utstyr og fravær av kontaktledningsmaster. Dette er markant forskjellig fra veisektoren der store deler av vedlikeholdskostnadene er knyttet til renhold og kontroll av teknisk utstyr.